Схема плавного розжига и затухания светодиодов

Постепенное разжигание светодиодов широко применяется в электротюнинге автомобилей и рекламном бизнесе для украшения баннеров. Чтобы реализовать эту технику без помощи профессионалов, можно воспользоваться одной из схем, взяв ее в интернете. Если самостоятельно изготовить блок не получится, его можно приобрести в магазине.

Сделать устройство для плавного включения своими руками без опыта сложно. Необходимо разбираться в принципе работы светодиодов и электронных схем. Плюсом будет экономия, так как себестоимость изготовленного устройства будет намного ниже стоимости готовых изделий.

По какому принципу работает схема

Для неопытного мастера схема плавного розжига и затухания светодиодов может показаться сложной, но это не так. Помимо простоты, она отличается надёжностью и невысокими затратами на реализацию.

![]()

Сначала ток подаётся на второй резистор для зарядки конденсатора C1. На конденсаторе показатели не изменяются мгновенно, за счет чего происходит плавное открытие транзистора VT1. К затвору ток подаётся через первый резистор. Это провоцирует рост потенциала (положительного) на полевом транзисторе (его стоке), за счет чего светодиод включается плавно.

Когда произойдет отключение, конденсатор постепенно разрядится через резисторы R1 и R3. Скорость разрядки определяют по номиналу третьего резистора.

Советуем посмотреть видео: КАК СДЕЛАТЬ ПЛАВНОЕ ВКЛЮЧЕНИЕ И ВЫКЛЮЧЕНИЕ НАГРУЗКИ

Можно ли сделать своими руками

Если знать все тонкости, на работу уйдёт не более 1 часа. Следует подобрать необходимые элементы и оборудование, чтобы качественно выполнить соединения.

Что понадобится

- припой и паяльник;

- светодиоды;

- резисторы;

- конденсатор;

- транзисторы;

- корпус для размещения необходимых элементов;

- кусок текстолита для платы.

![]()

Ёмкость конденсатора – 220 mF. Напряжение не более 16 V. Номиналы резисторов:

- R1 – 12 kOm;

- R2 – 22 kOm;

- R3 – 40 kOm.

При сборке желательно использовать полевой транзистор IRF540.

Пошаговая инструкция изготовления

Первый этап – изготовление платы. На текстолите необходимо обозначить границы и вырезать лист по контурам. Далее заготовку зашкурить наждачной бумагой (зернистость P 800-1000).

Далее распечатать схему (слой с дорожками). Для этого используют лазерный принтер. Схему можно найти в интернете. Лист А4 малярным скотчем приклеивается к глянцевой бумаге (например, с журнала). Затем распечатывается изображение.

![]()

На лист схему приклеивают, прогревая утюгом. Чтобы плата остыла, её нужно поместить в холодную воду на несколько минут, и после этого снять бумагу. Если сразу она не отслаивается, необходимо очистить постепенно.

Двусторонним скотчем приклеить плату к пенопласту такого же размера и поместить в раствор хлорного железа на 5-7 минут. Чтобы не передержать плату, её нужно периодически доставать и смотреть состояние. Для ускорения процесса вытравливания можно покачивать емкость с жидкостью. Когда лишняя медь стравится, плату необходимо промыть в воде.

![]()

Следующий этап – зачистка дорожек наждачной бумагой и можно приступать к просверливанию дырочек для установки элементов платы. Далее плату нужно залудить. Для этого её смазывают флюсом, после чего лудят паяльником. Чтобы не спровоцировать перегрев или разрыв цепи, паяльник постоянно должен находиться в движении.

![]()

Следующий этап – установка элементов по схеме. Чтобы было понятнее, на бумаге можно распечатать ту же схему, но со всеми необходимыми обозначениями. После пайки необходимо полностью избавиться от флюса. Для этого плату можно протереть растворителем 646, затем прочистить зубной щеткой. Когда блок хорошо просохнет, его нужно проверить. Для этого постоянный плюс и минус необходимо подключить к питанию. При этом управляющей плюс трогать не стоит.

![]()

Вместо светодиодов для проверки лучше использовать мультиметр. Если возникнет напряжение, это значит, что плата коротит. Такое возможно из-за остатков флюса. Чтобы избавиться от проблемы, достаточно прочистить плату ещё раз. Если напряжения нет, блок готов к использованию.

Особенности схемы с настройкой времени

Чтобы иметь возможность самостоятельно настроить продолжительность выключения и включения, в цепь добавляются резисторы.

![]()

Для плавного включения светодиодов рекомендуется брать резисторы R3 и R2 небольших номиналов. Параметры резисторов R4 и R5 дают возможность держать под контролем скорость затухания и включения.

Электроискровой станок своими руками

Для изменения формы размеров заготовки из металла можно использовать электроэрозионный метод обработки. Он используется на протяжении многих лет в различных отраслях промышленности, характеризуется высокой точностью, но малой производительностью. Для применения данного метода обработки следует использовать специальный электроискровой станок, который можно приобрести или сделать своими руками. Самодельный вариант исполнения можно использовать в быту при мелкосерийном производстве. Его стоимость изготовления своими руками будет ниже, чем покупка промышленного варианта исполнения. Поэтому рассмотрим подробнее то, как можно сделать рассматриваемый электроискровой станок своими руками, что для этого понадобиться и в каких случаях он сможет использоваться.

Принцип рассматриваемого метода обработки

Особенностью обработки электроискровой установкой можно назвать то, что испарение металла происходит из-за воздействия определенного заряда на поверхность заготовки. Примером подобного воздействия можно назвать замыкание конденсатора на металлической пластинке – образуется лунка определенных размеров. Электроэрозионный разряд создает высокую температуру, которая просто испаряет металл с поверхности. Стоит отметить, что станок из этой группы уже используется на протяжении последних 50 лет в различных сферах промышленности. Главным условием использования подобного электроискрового станка можно назвать то, что заготовка должна быть изготовлена из определенного металла. При этом учитывается не степень обрабатываемости, а электропроводящие свойства.

Основной элемент конструкции

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Для обработки следует использовать накопительный элемент большой емкости. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени. По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

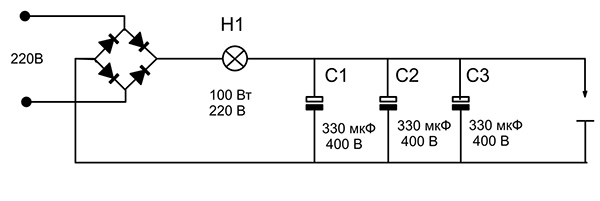

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

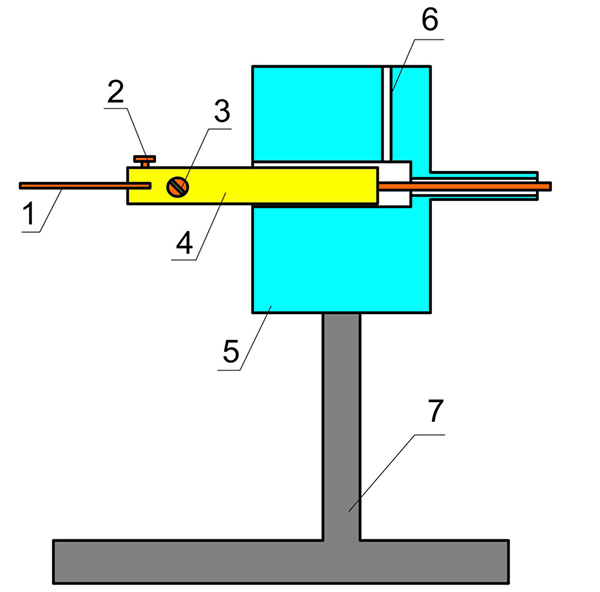

Конструкция электроискрового станка

Есть схемы, реализовать которые достаточно сложно. Рассматриваемая схема может быть реализована своими руками. Детали для устанавливаемого генератора не в дефиците, их можно приобрести в специализированном магазине. Конденсаторы также имеют большое распространение, как и диодный мост. При этом, создавая самодельный электроискровой станок, следует учесть нижеприведенные моменты:

- на конденсаторе указываемое напряжение не должно быть менее 320 Вольт;

- количество накопителей энергии и их емкость выбираются с учетом того, что общая емкость должна составлять 1000 мкФ. Соединение всех конденсаторов должно проводится параллельно. Стоит учитывать, что мощность самодельного варианта исполнения увеличивается в случае необходимости получения более сильного искрового удара;

- лампу устанавливают в фарфоровый патрон. Следует защитить лампу от падения, устанавливается автомат защиты с силой токи от 2 до 6 Ампер;

- автомат используется для включения цепи;

- электроды должны иметь прочные зажимы;

- для минусового провода используется винтовой зажим;

- Плюсовой провод имеет зажим с медного электрода и штатив для направления.

Самодельный проволочный вариант исполнения имеет относительно небольшие габаритные размеры.

Самодельный электроискровой станок

Основные элементы схемы электроискрового оборудования

Схема представлена нижеприведенными элементами:

- электрод;

- винт зажима, используемый для фиксации плюсового провода и электрода;

- втулка для направления;

- корпус, изготавливаемый из фторопласта;

- отверстие, используемое для подачи масла;

- штатив.

Корпус, который используется для соединения всех элементов, вытачивается их фторопласта. В качестве втулки используется заземляющий штырь, в котором вдоль оси вытачивается отверстие с резьбой для крепления электрода. Все элементы конструкции крепятся на штатив, который изготавливается с возможностью изменения высоты. Также создается отверстие, через которое подается масло.

Схема электроискрового станка

Зачастую резка проводится при использовании устройства, которое питается от пускателя с катушкой, подключаемой к напряжению 220В. Шток пускателя может иметь ход 10 миллиметров. Обмотку пускателя подключают параллельно лампе. Именно поэтому на момент зарядки конденсаторов лампа горит, а после завершения этого процесса – она гаснет. После того, как шток был опущен, происходит искровой заряд.

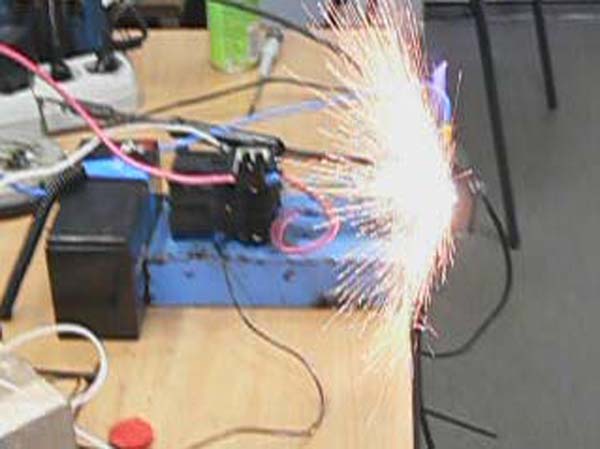

Работа самодельного электроэрозионного станка для прожига

Для получения элементов со сложным профилем из труднообрабатываемых металлов используется электроэрозионный станок. Его работа основана на воздействии разрядов электрического тока, которые создают в зоне обработки высокую температуру, из-за чего металл испаряется. Такой эффект именуется электрической эрозией. Промышленность уже больше 50 лет использует станки, работающие по этому принципу.

Виды оборудования и методы обработки

Описать работу электроэрозионного станка можно так: взять заряженный конденсатор и поднести его электродами к металлической пластине. Во время короткого замыкания происходит разряд конденсатора. Яркая вспышка сопровождается выходом энергии (высокой температуры). В месте замыкания образуется углубление вследствие испарения некоторого количества металла от высокой температуры.

На технологическом оборудовании реализованы различные виды получения электрических разрядов. Среди основных схем выделяются:

- электроискровая;

- электроконтактная;

- электроимпульсная;

- анодно-механическая.

Реализуя одну из схем на практике, изготавливают станки. На принципе электрической эрозии были выпущены следующие станки в разных модификациях:

- вырезной;

- проволочный;

- прошивной.

Для получения точных размеров и автоматизации процесса оборудование комплектуется числовым программным управлением (ЧПУ).

Электроискровой станок работает за счет искрового генератора. Генератор — это накопитель энергии, который дает электрический импульс. Для постоянной подачи импульсов организуется конденсаторная батарея.

Чтобы организовать электрическую цепь, катод подключают к исполнительному инструменту, а анод — к обрабатываемой детали. Постоянное расстояние между электродом и деталью гарантирует однородность протекания процесса. При вертикальном опускании электрода на деталь происходит прошивка металла и образование отверстия, форма которого задается формой электрода. Так работает электроэрозионный прошивной станок.

Для изготовления деталей из твердосплавных и труднообрабатываемых деталей используется электроэрозионный проволочный станок. В качестве электрода в нем выступает тонкая проволока. При испарении металла на поверхности обрабатываемой детали образуются окислы, обладающие высокой температурой плавления. Для защиты от них процесс проводят в жидкой среде или масле. Во время искрообразования жидкость начинает гореть, забирая кислород и другие газы из рабочей зоны.

Станки такого типа иногда бывают единственно возможным способом изготовления конструкционного элемента. Но покупка оборудования для электроэрозионной обработки для выполнения нечастых работ — разорительное занятие. Поэтому если возникла необходимость, то можно изготовить электроэрозионный станок своими руками.

Особенности самодельного устройства

Перед тем как приступить к изготовлению самодельного электроэрозионного станка, необходимо разобраться в его устройстве. К основным конструкционным элементам относятся:

Стол для закрепления заготовки.

Стол для закрепления заготовки.- Ванна.

- Исполнительный орган (электрод, клеммник для подключения провода, втулка, направляющая, диэлектрический корпус, штатив).

- Генератор.

- Каретка.

- Станковое основание.

- Штурвал для подачи инструмента.

- Кронштейн.

- Пластина вибрационная.

- Направляющая для стержня.

- Подставка.

- Оснастка.

Изготовление искрового генеротора

Для изготовления искрового генератора детали можно найти везде (в старых телевизорах, мониторах блоков питания и т. д. ). Принцип его работы таков:

Диодный мост переменный ток преобразует в постоянный. Напряжение домашней сети составляет 220 В (можно использовать и 380 В).

Диодный мост переменный ток преобразует в постоянный. Напряжение домашней сети составляет 220 В (можно использовать и 380 В).- Лампа накаливания, входящая в схему, предназначена для ограничения тока во время короткого замыкания. Тем самым она защищает диодный мост от пробоя. Также она сигнализирует о зарядке конденсатора. Лампа берется соответствующего напряжения и мощностью не менее 120 Вт.

- Конденсатор должен быть рассчитан на подаваемое напряжение. Самым оптимальным будет напряжение в 400 В. Емкость у конденсатора должна быть не менее 1000 мкФ. Чтобы произвести прожиг на домашнем станке, достаточно 20 000 мкФ.

- После полной зарядки конденсатора лампа тухнет. Затем происходит его разрядка через электрод. Цепь разрывается.

- Повторяется цикл зарядки. Его скорость напрямую зависит от емкости конденсатора. При минимальных значениях на зарядку уходит чуть меньше одной секунды.

- Для защиты от перегрузки конструкцию оснащают автоматом 2−6 А.

Меры безопасности при работе

Так как организованная электроэрозия своими руками сопряжена с возможностью поражения электрическим током, к технике безопасности необходимо подойти со всей ответственностью. Обрабатываемая деталь не должна быть заземлена. В противном случае произойдет ЧП — короткое замыкание в питающей сети. Конденсаторы, рассчитанные на 400 В, могут привести к летальному исходу при их емкости всего в 1000 мкФ.

Так как организованная электроэрозия своими руками сопряжена с возможностью поражения электрическим током, к технике безопасности необходимо подойти со всей ответственностью. Обрабатываемая деталь не должна быть заземлена. В противном случае произойдет ЧП — короткое замыкание в питающей сети. Конденсаторы, рассчитанные на 400 В, могут привести к летальному исходу при их емкости всего в 1000 мкФ.

Подключение приборов исключает контакт с корпусом. Для подключения конденсатора к электроду требуется медный провод сечением 6−10 кв. мм. Большой объем масла, используемого для предотвращения образования окислов, может загореться и привести к пожару.

Электроискровой станок

- 1

- 2

- 3

- 4

- 5

Технико-экономические показатели станка

Промышленная обработка металлов состоит из множества способов и методов изменения формы, объема и, даже молекулярной структуры материала.

Электроискровой метод – это метод в основе которого лежит процесс обработки, посредством электроэрозии металлов. Сущность этого метода заключается в воздействии коротких искровых разрядов, которые посылаются источником электрического тока и, в результате чего, металл разрушается.

При помощи электроискровых станков изготовляются сквозные и глухие отверстия любой формы, отверстия с криволинейными осями, вырезают заготовки из листа, выполняют плоское, круглое и внутреннее шлифование. Изготавливают штампы, пресс-формы, фильеры, режущий инструмент. Такие станки способны резать металл, сверлить отверстия любого диаметра, наращивать дефектные области деталей, производить ювелирные работы с драгоценными металлами, упрочнять поверхность изделий, шлифовать изделия самой сложной формы, извлекать застрявшие сломанные сверла и резцы.

На базе электроискрового метода обработки металлов создано немало станков промышленного назначения. Это высокоточная и дорогая техника, которую могут позволить себе купить только крупные предприятия, специализирующиеся на металлообработке.

Выбор технических характеристик станка

Описывающие технологические свойства станков данной модели параметры являются: точность выполнения операций, перемещения по координатам, режимы и скорость подач, режимы резания и нагрузки, наличие механизированной смены инструмента, возможность установки дополнительного оборудования, потребляемая мощность. Приводимые данные по производительности, чистоте поверхности и энергоемкости относятся к обработке различных по величине площадей на режимах, обусловливающих отсутствие участков оплавления и покрытия, т. е. при оптимальных плотностях токов.

Рассмотрим основные технологические характеристики. Например, скорость съема металла на максимальных режимах при обработке стали составляет в среднем 600 мм3/мин и близка к предельно возможной для этого способа обработки металлов. Удельный расход энергии на жестких режимах составляет 20-50 квт-ч/кг диспергированного металла. Износ инструмента по отношению к объему снятого металла достигает 25-120 и более процентов. Чистота поверхности на мягких режимах достигает 4-го класса при скорости съема 10-15 мм3/мин. Дальнейшее повышение чистоты поверхности сопровождается резким уменьшением скорости съема. Так, при получении 5-го класса чистоты поверхности, производительность электроискрового способа обработки меньше 5 мм3/мин. Удельный расход энергии на мягких режимах в десятки и сотни раз выше, чем на жестких.

При обработке твердого сплава производительность процесса на мягких режимах, примерно, в два-три раза меньше, чем при обработке стали, однако при этом получается несколько лучшая чистота поверхности. Применение более жестких режимов при обработке твердых сплавов лимитируется образованием на них трещин.

Компоновка станка

Основными узлами электроискровых станков являются: станина, механизм для установочных перемещений, рабочая ванна, насосная установка, генератор электрических импульсов и регулятор подачи. Станина является связующим звеном для основных узлов.

Механизм перемещений установки деталей и инструмента применяется, как и в металлорежущих станках.

Состав: ходовая часть, которая перемещается с помощью винтовых или шестеренных пар.

Рабочая ванна состоит из тонкой листовой стали и представляет собой цельносварную конструкцию. Клеммник крепится «на боку» рабочей ванны для того чтобы электроды присоединялись к разрядному контуру. От насосной установки подается рабочая жидкость. Размеры ванны зависят от деталей. Насосная установка представляется в виде емкости 50-60 литров.

Генератор импульсов. Для получения разрядов используется схема, которая включает в себя рабочие электроды, батарею, измерительную аппаратуру, источник постоянного тока и регулируемое сопротивление. Подробнее о нем рассмотрим ниже.

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени.

Принцип работы генератора, который установлен на электроискровой станок, заключается в следующем:

Диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

Установленная лампа ограничивает ток короткого замыкания и защиту диодного моста;

Чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

После того как зарядка закончится, лампа погаснет;

Зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

После того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

Время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

На момент разряда сила тока достигает несколько тысяч ампер;

Провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Привод главного движения в станке

Линейный привод – это конструкция с бесконтактной передачей усилия, прямой привод без какой-либо кинематической цепи преобразования энергии в движение и вращательного движения в линейное, без люфтов, зоны нечувствительности и неравномерных подач. Все, что происходит при отработке каждого перемещения, это:

Командный импульс => Энергия взаимодействия магнитных полей => Линейное движение

В линейных приводах отсутствует многоступенчатое преобразование энергии в движение, что вызывает возникновение люфтов и неравномерных подач. Линейные приводы электроискрового станка способны корректировать зазор 500 раз в секунду с дискретностью подач 0,1 мкм. Выходит, оптимальный зазор практически в любой момент. И в итоге получаем оптимальные режимы, стабильно максимальный съем, высокую скорость обработки и качество поверхности.

Направляющие станка

Направляющие служат для перемещения по станине подвижных узлов станка, обеспечивая правильность траектории движения заготовки или детали и для восприятия внешних сил. Во всех металлорежущих станках применяются направляющие: скольжения, качения, комбинированные, жидкостного трения, аэростатические.

Предъявляющие требования: первоначальная точность изготовления, долговечность, высокая жесткость, высокие демпфирующие свойства, малые силы трения, простота конструкции, возможность обеспечения, регулирования зазора-натяга.

В зависимости от расположения направляющие делятся также на горизонтальные, вертикальные, наклонные.

Шпиндельные узлы станка

Шпиндель выполнен в виде массивного ротора, с расположенной внутри него крепежной цангой, а в верхней точке полости, образованной двумя встречно обращенными коническими поверхностями, установлен заборник(улавливатель) рабочей жидкости. Такая конструкция шпинделя улучшает условия работы на станке.

Рис.1 – Шпиндель электроискрового станка

В скользящем подшипнике 1 расположен вращающийся посредством клиноременной передачи 2 шпиндель 3, выполненный в виде ротора, в концентрической расточке которого расположена на напряженной или тугой посадке цанга 4, для крепления по внешней поверхности обрабатываемой детали 5. Внутренняя полость ротора образована двумя встречно обращенными коническими поверхностями 6 и 7, Рабочая жидкость, подаваемая от гидронасоса по трубке 8 в отверстие обрабатываемой детали, под действием центробежных сил вращающегося шпинделя собирается на периферии внутренней полости (кармана) ротора, откуда через заборник 9 по трубке 10 поступает в фильтрующий элемент гидронасоса.

Приводы подач станка

Лишь с недавнего времени начался выпуск электроискровых станков, а именно с совершенно новыми линейными двигателями. В данном выпуске были совершены и исправлены работы над регулированием скорости и ускорении, равномерным движением, реверсом, легкостью обслуживания и др.

Линейный двигатель в данном выпуске станков имеет двигатель, содержащий всего несколько элементов: электромагнитный статор и плоский ротор, которые содержат между собой только зазор из воздуха. Также имеется еще один немаловажный элемент и это оптическая измерительная линейка с высокой дискретностью (0.1 мкм). Без этого измерительного прибора система управления не сможет распознать координаты.

Но также ближе рассмотрим статор и ротор. Оба выполнены в виде плоских и легко снимаемых блоков. Но крепится статор к станине или колонне станка, а ротор – к рабочему органу.

В конструкции ротор совершенно прост. Он состоит из прямоугольных сильных постоянных магнитов. А магниты на тонкой плите из специальной высокопрочной керамики, коэффициент температурного расширения которой в два раза меньше чем у гранита.

Множество проблем линейного привода решились, так как стали использовать керамику одновременно с системой охлаждения. Соответственно «ушли» и проблемы с температурными факторами, с жесткостью конструкции, с наличием сильных магнитных полей и т.д.

Несущая система станка

Станина, колонна, каретка стола и др. являются несущей конструкцией, обычно состоящей из чугуна. Шабренные посадочные поверхности предназначены для направляющих, а также для состыковки двух конструкций между собой.

Типичные представители

В процессе подготовки данного реферата были разобраны несколько современных представителей станков электроискрового типа, оснащенных системой числового программного управления. Были представлены такие станки как, ALC 800 G и AQ 15 L . Их основные технические характеристики приведены ниже в таблицах 1 и 2.

Как сделать электроэрозионный станок для домашней мастерской своими руками?

У некоторых домашних мастеров возникает идея изготовить электроэрозионный станок своими руками для собственной мастерской. Желание объясняется тем, что иногда приходится обрабатывать детали с высокой твердостью. Производить отжиг для понижения прочности нельзя. Возможна деформация детали и будут нарушены требования, предъявляемые к качеству обработанной поверхности или иные характеристики.

В результате искровой эрозии производится прожиг сквозных отверстий или нанесение маркировки. Возможна обработка поверхности сложной формы, задаваемой электродом.

- Основные особенности электроэрозии

- Техническое задание на проектирование самодельного станка

- Разработка горизонтального электроэрозионного станка

- Краткое описание самодельной установки

- Как усовершенствовать станок?

- Заключение

Основные особенности электроэрозии

Принцип работы эрозионной установки для металлических деталей основан на удалении мельчайших частиц обрабатываемого материала искровым разрядом. В результате однократного воздействия в точке контакта остается небольшая лунка. Чем мощнее искра, тем шире и глубже образуется углубление.

Схема искрового генератора:

Электросхема устройства предусматривает использование:

- диодного моста, он выпрямляет подаваемое переменное напряжение из сети 220 В;

- лампа накаливания Н₁ на 100 Вт представляет активную нагрузку;

- конденсаторы С₁, С₂, С₃ накапливают энергию для получения разового искрового разряда.

При включении схема в сеть загорается лампа Н₁, на конденсаторах С₁,…, С₃ накапливается электрический заряд. В момент полной зарядки конденсаторов прекращается течение электрического тока по цепи. Лампа Н₁ гаснет, что служит сигналом для возможности получения искры.

Электрод подводится к детали. Остается зазор, через который происходит пробой. На металле выжигается небольшая лунка.

Подобные действия происходят многократно. При каждом последующем действии электрод сильнее внедряется в металл, вырывая частицы на большей глубине.

Приведенная схема для полного заряда конденсаторов требует около 0,5…0,7 с времени. Величина тока в цепи заряда составляет примерно 0,42…0,47 А. При осуществлении контакта в зоне разряда ток возрастает до 7000…9000 А. При столь высоком значении происходит испарение 0,010…0,012 г металла (сталь).

Для высокого значения тока необходимо использовать медные провода сечением 8…10 мм². Чтобы прожечь отверстие, электрод изготавливают из толстой латунной проволоки. Чтобы запустить непрерывный процесс работы, нужно с частотой около 1 Гц подводить электрод к обрабатываемой детали.

Техническое задание на проектирование самодельного станка

Чтобы сделать самодельный электроэрозионный станок нужно изготовить ряд приспособлений, которые помогут автоматизировать производственный процесс.

- Нужна станина, на ней будет размещаться механизм перемещения электрода.

- Потребуется сам механизм, позволяющий периодически подводить и отводить электрод к обрабатываемому материалу.

- Для выжигания отверстий разных форм нужно иметь набор электродов. Специалисты рекомендуют использовать молибденовую проволоку.

- Для различных типов основного инструмента потребуется менять мощность устройства и силу тока. При разных режимах работы принципиальная электрическая схема должна позволять проводить регулирование величины разряда на электроде. В ней нужно предусмотреть изменение частоты пульсации напряжения.

- Для охлаждения детали (перегревать закаленную сталь нельзя, происходит отпуск со снижением твердости) в зону работы нужно осуществлять подачу охлаждающей жидкости. Чаще используют обычную воду или растворы солей. Вода попутно вымывает шлам (разрушенные частицы металла).

Разработка горизонтального электроэрозионного станка

Схема установки включает основные узлы и детали:

- 1 – электрод;

- 2 – винт фиксации электрода в направляющей втулке;

- 3 – клемма для фиксации положительного провода от преобразователя напряжения;

- 4 – направляющая втулка;

- 5 – корпус из фторопласта;

- 6 – отверстие для подачи смазки;

- 7 – станина.

Установка небольшого размера, которую можно установить на столе. В корпусе 5 направляющая втулка 4 может перемещаться в обе стороны. Для ее привода нужен специальный механизм или приспособление.

К втулке 4 крепится электрод 1, плюсовой провод также присоединен с помощью клеммы 3. Остается только собрать предложенную схему в реальную установку в домашних условиях. В ней использована самая простейшая оснастка.

Краткое описание самодельной установки

В корпусе 2 установлен электрод 1. Его возвратно-поступательное перемещение производится электромагнитом из катушки 7. К направляющей втулке подведена клемма 3 (подается положительный потенциал).

На рабочем столе 4 крепится деталь, которую нужно обработать. На столе имеется клемма 5, к ней подключается отрицательный проводник. По трубке 6 внутрь корпуса подается смазка.

Включив преобразователь, на токонесущих проводах будет получено рабочее напряжение. Дополнительно подается напряжение на индукционную катушку 7. Она создает вибрацию электрода 1, направляя его движение вправо и влево. Электрод 1 касается обрабатываемой детали. В зоне контакта возникает ток величиной 7000…9000 А.

При каждом движении инструмента в сторону детали выжигается небольшое количество металла. В течение 10…12 минут работы электроэрозионного станка в детали будет получено сквозное отверстие. Получено отверстие в хвостовике сверла. Обычным способом просверлить подобное отверстие довольно сложно.

Как усовершенствовать станок?

Изготовленный простейший станок представляет собой действующую модель. Его назначение – образование отверстий в закаленных деталях.

В дальнейшем нужно рассмотреть вариант с вертикальным расположением электрода. Тогда под него можно установить ванну. Процесс будет происходить без возможных неисправностей, связанных с наличием неубираемого шлама из рабочей зоны.

Нужно также рассмотреть дополнительные механизмы для плавной подачи инструмента. Возможно, потребуется осуществлять не только осевое перемещение, а также движение электрода в горизонтальной плоскости, чтобы проводить трехмерную обработку поверхности.

Любой простейший станок дает мысли к тому, как его в дальнейшем усовершенствовать и создать более удобный агрегат. Главное, сделать первый шаг и попробовать изготовить первый образец.

Видео: самодельный электроискровой станок.

МОЙ МОТОЦИКЛ

Кто не узнает эту красавицу? Да это знаменитая Ява-638.0 — как только на просторах совецкого мотодвижения появился этот новый экземпляр линейки легендарных мотоциклов — о ней стали мечтать все подростки да и не только они. Очень долго она колесила просторы наши дороги, та и в наше время есть целые клубы «явистов» (сосед был — так достал дырчать днями возле окон), которые не изменяют легендарному мотоциклу. Много народу начинали с «Яв». Вот сегодня и поговорим о Яве 638. Также вспомним все качества и недостатки этого мотоцикла.

Для езды по городу и на небольшие расстояния мотоцикл идеален — легок в управлении, не перегревается в пробках и у светофоров, имеет хороший дизайн, а главное — 12-вольтовое электрооборудование. То, о чем так долго мечтали «явисты» (и не только они) — яркий свет — было осуществлено-таки на «восьмере». От аккумулятора потребители работают только тогда, когда мотор молчит. Стоит его завести — все берет на себя мощнейший (210 Вт) генератор. Мотоцикл очень неприхотлив, не требует к себе пристального внимания, техобслуживание выполняется легко и просто. Но вот от воров мотоцикл практически не защищен. Замок руля даже удовлетворительным (не то чтобы хорошим) никогда .не был, а так называемый «замок» зажигания отпирается любым предметом типа гвоздя или веточки подходящего размера. На «Явах» — «старушках» стояли очень хорошие замки под номерной ключ. Жаль, что их не стало. Вот и приходится владельцам «Яв» и «ЧЗ» идти на всякие ухищрения в придумывании всевозможных «секреток» и прочих противоугонных устройств, вплоть до цепей с замками и суперавтосторожей.

Если же захочется попутешествовать на «Яве», то тут уже возникнет проблема. Ну никак она не подходит к серьезным путешествиям, разве что недалеко и по нормальным дорогам:

Широкое седло и посадка водителя с наклоном вперед, так удобные в городе, здесь, на шоссе, сильно утомляют. «Старушки» с их низкими и узкими рулями — и те удобнее были. А у 638-ой высок центр тяжести, из-за чего мотоцикл хуже держит дорогу по грязи, льду и с трудом удерживается после ям и выбоин, которых на наших»почти ровных» дорогах немеряно.

Большой запас инструментов в подседельном ящике — достоинство. Но вот добраться до вожделенных ключей в дальней дороге весьма затруднительно — надо поднять седло, но вы там наложили всякого добра для путешествия — вот и проблемка. Кстати, и удлиненная облицовка седла заставляет очень высоко поднимать верхнюю полку багажника, что отнюдь не в лучшую сторону изменяет устойчивость и управляемость.

Посмотрим теперь узлы и агрегаты.

К сожалению, немного добрых слов можно сказать о двигателе, в котором, хотя и собраны удачные конструкторские находки, имеются серьезные недостатки. (о них поговорим дальше в статье, при обзоре болячек мотоцикла). Двигатель относительно простой, традиционный двухцилиндровый двухтактный с петлевой продувкой. Схема проста и несмотря на проблемы пуска в холодную погоду (из-за конденсации смеси) работает нормально. Но вот по части исполнения…

Поскольку на двигателе установлен только один карбюратор, то добиться синхронности работы цилиндров можно при помощи подбора угла опережения зажигания отдельно для каждого цилиндра.

Конструкция пускового обогатительного устройства довольно удачная — мотор с ним заводится с пол-оборота. Практически невозможно «залить» двигатель. Единственная неприятность — трудный запуск в холодную погоду. Зря, видимо, из конструкции изъят утолитель поплавка.

Еще одно — карбюратор крепится к фланцу через резиновую муфту, что здорово снижает передачу вибраций от двигателя.

Трансмиссия.

Конструкция сцепления проста, сборку-разборку провести легко. Но иногда оно заедает по неизвестным причинам. О том, как их найти и устранить будет сказано в статье ниже, когда рассмотрим болезни Явы.

Что касается задней цепи, то срок службы она проходит небольшой. Почему то при интенсивной езде ее нехватает надолго (о бешенной вообще молчу). Хотя находится в герметичном кожухе.

Электрооборудование

Генератор мощный и надежный. Но вот система контроля за его работой явно неудачна — в случае обрыва фазы контрольная лампочка не загорится, а генератор сгорит. Уж лучше бы амперметр в разрыв провода от аккумулятора к замку зажигания ставили на заводе, а не предоставляли эту возможность мотоциклистам.

Если электронный регулятор напряжения вдруг вышел из строя, что вполне может быть, то его можно заменить практически любым автомобильным регулятором, а те, кто соображает в радиотехнике, могут и починить их своими силами.

В целом электрооборудование справляется с возложенными на него функциями. Неплохо выполнен задний фонарь: «габаритных» лампочек две, так что выход из строя одной не лишает мотоцикл информативности на дороге.

К слову, желательно сделать на мотоцикле выключатель «массы» — это полезно для аккумулятора, когда мотоцикл «отдыхает».

Рама обладает большей прочностью, жесткостью и массой по сравнению с «ИЖом» или «ЧЗ». Передняя вилка сочетает в себе мягкость работы и надежность демпфирования толчков и ударов. Она обладает также высокой жесткостью на скручивание, хорошо держит дорогу, но когда мотоцикл разгоняется за сотню, ее порывает над дорогой из-за маленького веса и центр тяжести немного перемещен назад.

Задние амортизаторы показали себя с лучшей стороны — даже если мотоцикл эксплуатировать тяжелых условиях они довольно хорошо их выдерживают и не сразу протекут (всеравно рано или поздно это случится, но на ранних стадиях эксплуатации довольно хорошо держат).

Теперь поговорим о второй стороне медали — небольших болячках этого мотоцикла.

Для того чтобы оценить 638-ю вспомним недостатки предыдущей: слабое шестивольтовое электрооборудование, хронический недозаряд аккумулятора, малоемкие инструментальные ящики и вечнотекущие сальники передней вилки. Все эти «узкие» места успешно «расшиты» в новой модели с индексом «638». Мотоцикл имеет рациональный и законченный внешний вид. Новое седло, которое на 50 мм шире и на 70 мм длиннее, гораздо удобнее прежнего.

Вернемся к силовому агрегату: Вообще много мотоциклистов считали лучшим двигатель ЧЗ-350 модели «472-6», который сочетает в себе надежность «634-й» и 12-вольтовый генератор.

«638-й» двигатель хорошо скомпонован. Его легкие алюминиевые цилиндры с развитым оребрением неплохо охлаждаются. Особенно радует новое соединение цилиндра с патрубком глушителя: оно проще и надежнее всех предыдущих. Карбюратор теперь крепится не к картеру, а к цилиндрам через переходник. В инструкции, к сожалению, не описывается последовательность установки этих деталей, и новички совершают ошибки при сборке, затягивая вначале цилиндры, а затем карбюратор с переходником. Следует головки с цилиндрами слегка притянуть гайками, затем установить переходник с карбюратором и затянуть. Последними затягиваются гайки головок цилиндров. Несоблюдение этого порядка приводит к образованию щелей между цилиндрами и переходником карбюратора.

Карбюратор немного заморочен и не соответствует относительно простому мотоциклу. Претензий к его работе много. Жиклеры настолько малы, что легко засоряются частицами, которые и рассмотреть-то трудно. Но главный недостаток — пусковые качества. Уже не раз отмечалось, что для пуска двигателя в холодную погоду приходилось заливать бензин через свечные отверстия. Но все чаще двигатели не пускаются и при теплой погоде. Чистки и регулировки не помогают. Совет же во время пуска зажимать вентиляционные отверстия абсолютно бесполезен. И это на новых двигателях! Что же говорить об изношенных, которые при пуске требуют более обогащенной топливной смеси?

Есть вариант попробовать установить на «638-й» двигатель карбюратор от «634-го». Для этого переднюю часть карбюратора «Йиков-2926» нужно проточить до цилиндрической конфигурации. Затем изготовьте втулку-переходник с внутренним диаметром по проточенной части и с наружным — по размерам передней части карбюратора «Йиков-2838». Втулку закрепляем от проворачивания винтом МЗ с потайной головкой. Пусковые качества двигателя сразу должны улучшиться. Он легко заводится и при нуле градусов, и при 30-градусной жаре.

Бензобак при том же объеме выглядит крупнее прежних. Его пробка стала одним из достоинств новой модели и по внешнему виду, и по прямому назначению — запиранию горловины. Но завод, наверное, использовал для его изготовления более тонкий

металлический лист, потому, что вмятины на нем появляются намного быстрее и легче.

Колеса, звездочки и цепь те же, что у «634-й» модели, и так же надежны.

Тормоза особо не изменялись, хотя скорость и мощность мотоцикла возросли. Задняя тормозная крышка в паре с реактивным рычагом — одно из слабых мест всех «яв».

Случается, что при резком торможении крышка выворачивает реактивный рычаг. А далее — обрыв тормозного троса, блокировки колеса, юз и часто падение. Такая аварийная ситуация происходит не только по вине мотоциклиста, который не затянул как следует гайку оси заднего колеса. Дело тут и в конструкции. На некоторых осях просто не хватает резьбы. Казалось бы, гайка затянута до отказа, а между тормозной крышкой и реактивным рычагом остается зазор. Советую владельцам быть внимательными при сборке заднего колеса и при обнаружении подобной неисправности установить на ось шайбу толщиной 5 мм, лучше с правой стороны.

Замок рулевой колонки по-прежнему ненадежен. Достаточно небольшого рывка рулем влево — и замок сломан, мотоцикл становится легкой добычей угонщика.

Сцепление. Это новый узел, и он также вызывает у владельцев немало нареканий. Главный дефект — интенсивный износ зубьев ведущего барабана.

Примечательно, что такого не наблюдается на звездочке коленчатого вала, хотя они работают в паре. Вероятно, дело в различной степени закалки металла или в его выборе.

Рывки и тряска при трогании с места также встречаются на 638 «явах». Этот дефект оказался особенно коварным, так как внешне все детали сцепления вроде исправны, а регулировка автомата и затяжка крепежа результатов не дают. Тщательный поиск дефекта приведет к крышке корзины сцепления, где нижние отверстия оказались меньшего диаметра, из-за чего сцепление периодически заедает. Если заметили этот дефект — увеличте отверстия до номинального размера, это избавит от неприятной «лихорадки».

Так же бывает такая неприятность как разрушение среднего подшипника коленчатого вала. Причина — в картере и его средней перегородке. Трудно сказать, по какой причине, но некоторые сталкивались с тем, что смазочное отверстие в продувочном канале картера не имело выхода в полость средней перегородки коленвала, в результате чего один из средних подшипников оставался без смазки.

Тот, кто имел предыдущие модели «яв», привык к четкому ритму работы их цилиндров. Поэтому остро воспринимается отсутствие синхронности звука выхлопа на «638-й» модели. К сожалению, это заложено в конструкции двигателя и карбюратора. Но в еще большей степени это зависит от конструкции правой половины двигателя. При установке нового подшипника 3205 и его сальника ради унификации деталей была снижена надежность герметизации кривошипной камеры. Несовершенство сальников картера на «явах» возможно (это как вариант) и привело к дефициту на правые поршни. Можно предположить, что левый поршень, хоть и незначительно, подсасывает масло из коробки передач и тем самым дополнительно смазывается. Правый же может подсасывать только воздух. Отсюда неодинаковый ресурс поршней, неустойчивая работа на холостом ходу, «размазанный», нечеткий звук выхлопа, особенно на двигателях с большим пробегом. Но опять же это бывает не на всех моделях, кому как повезет.

Электрооборудование ЯВЫ работает без замечаний, но не всем нравится электронный реле-регулятор: механический гораздо надежнее и не боится случайного короткого замыкания. Щеточный узел генератора также стал дефицитом. Даже на новых деталях корпус покрыт трещинами, да и сам материал нетеплостойкий. Частое отсутствие зарядки аккумулятора объясняется тем, что угольные щетки сильно нагреваются от коллектора и плавят нижнюю часть щеткодержателя, а это приводит к их заеданию.

На этой ноте можно в принципе закончить рассказ о ЯВе 638 модели. Она имеет много положительных качеств, но есть и недостатки. Хотя они не мешали многим поколениям любить и кататься на этом мотоцикле. Идеального ничего не бывает.

Надеюсь вам понравилась статья. Ждем коментов…….

Восстановление мотоцикла с коляской Ява 638

Доброго всем времени суток. Недавно попросил меня знакомый помочь ему с капиталкой двига Ява 636. В помощь развития сайта Алкса Джея, решил сфоткать и показать кое какие косяки, на которые важно обратить внимание и те кто не сталкивался с этим просто не обратят внимания на это. Так как стал счастливым обладателем линейки мерительных инструментов, то смогу не только рассказать о дефектах но и наглядно померить и показать всё в цифрах. И первыми будут цилиндры. Вот на первом фото я демонстрирую выровненный и притёртый верхний торец цилиндра. Так как очень часто бывает так что как не зажимай голову к цилиндру бывает то колечки прогорают и начинается подсос воздуха и свист.

На что второе стоет обращать внимание так это на торцы цилиндров которые прилегают к картеру. Зачастую они бывают ударенные и деформированные как у меня. Это обусловлено халатным отношением к технике и ударами молотка по плоскостям, а зачатую тем что когда цилиндры ставят на герметик а потом не могут их снять то берут тупо отвёртку между плоскости забивают молотком. Так делать не стоет

Вот более подробное фото забоев

Ещё один косяк это стыки алюминия с чугуном. Их надо сглаживать ибо они реально срывают поток рабочей смеси и препятствуют нормальному наполнению кривошипной камеры, и так же они не желательны на выпускном окне.

Это дело исправляется вот такими шарошками которые вставляются легко в любую дрель

Далее я заметил косяк которого тоже быть не должно. Вот отверстие от шпильки которое выходит в коллектор, его можно залепить холодной сваркой залить эпоксидкой или же в идеале аргоном. А потом естественно сгладить фрезами

Ещё меня смутила одна борозда которую тоже сгладить неплохо было бы, она не смертельная но всёравно неприятно. Думаю дальнейшую подгонку переходника и коллекторов смысла нет описывать так как при мне его нет а все кому надо и так поймут что его тоже надо подгонять чтобы выступов не было

Далее речь пойдёт о износе цилиндров. Хочу показать нутромером как и примерно на сколько изнашиваются цилиндры. Тот кто хоть имеет понятие что такое нутромер тому инфа будет полезная. Цилиндры мне дали под расточку. Хозяин на них понты откатался и говорил что они нулевого ремонта, но не тут то было. После замеров и просмотра мануала ремонта по ЯВАм я понял что котлы надо растачивать не под 1й а под 2й ремонт. От чего такой износ я в принципе предполагаю. Человек от которого они достались их теперишнем владельце заливал в бензин что не попадя и на глаз. Выставлял нутромер по нижней стенке цилиндра так как её предварительно замерял выставляя нутромер по микрометру и уже знал что там размер 58.00мм +/- 0.01мм. И вот первое фото где я выставлял нутромер

Продвинувшись нутромером в середину цилиндра видим что стрелка нутромера падает аж на 0.25мм

Далее я опустил нутромер на самое днище цилиндра и поставил его по мерительными плоскостями вдоль. То есть с одной стороны впускное окно с другой впускное. В обшем на фото видно  Нутромер показал что цилиндр в плюсе на 0.27мм

Нутромер показал что цилиндр в плюсе на 0.27мм

Потом я повернул цилиндр на 90 0 и нутромер показал в плюсе 0.17мм

Это явление Алекс описал в своём видео

Для получения точных размеров и автоматизации процесса оборудование комплектуется числовым программным управлением (ЧПУ).

Для получения точных размеров и автоматизации процесса оборудование комплектуется числовым программным управлением (ЧПУ). Стол для закрепления заготовки.

Стол для закрепления заготовки. Диодный мост переменный ток преобразует в постоянный. Напряжение домашней сети составляет 220 В (можно использовать и 380 В).

Диодный мост переменный ток преобразует в постоянный. Напряжение домашней сети составляет 220 В (можно использовать и 380 В).