Как выбрать и носить спортивный костюм правильно

Ситуаций, когда можно надеть женский спортивный костюм и выглядеть отлично, все больше. Спортзал, пробежки на улице, шоппинг, посиделки с подружками, активный отдых, домашняя одежда, повседневные дела… Это вещь становится все популярнее и уже давно вышла за рамки своего непосредственного назначения. Как и прочий гардероб, спортивные штаны и кофта могут классно подчеркнуть умение одеваться или изуродовать фигуру. Мы подскажем, как найти золотую середину между пацанкой на районе и гламурной штучкой – иными словами: как выбрать спортивный костюм, чтобы выглядеть элегантно даже в трениках.

Шаг 1. Определяемся с практичностью

Современный костюм представлен в различных моделях, которые условно делятся на две группы – для занятий спортом и повседневные (второе название – “для прогулок”). Покупать вещь обязательно с прицелом на это разделение, поскольку оно определяет не только фасон, но и выбор ткани.

- Непосредственно спортивные

Рассчитаны на повышенные нагрузки, износоустойчивы, не поддаются растяжению и деформации. Сидящие четко по фигуре красиво вырисовывают изгибы тела. Шьются из полиэстера, полиамида, эластана – никаких натуральных материалов, они впитывают влагу, а не отводят ее. Это значит, что в результате активных занятий одежда будет мокрой. Что неприятно, неэстетично и негигиенично. Синтетические волокна отлично справляются с этой проблемой. Они дышат. Быстро сохнут и отлично стираются.

Здесь первый и важный критерий – костюм должен быть удобный. Приятный к телу. Мягкий, не стесняющий движений. Это ведь лучшая одежда для отдыха и комфорта. Модель для прогулки шьется из хлопка, трикотажа, вельвета (микровельвета), бархата, даже льна. Теплый зимний женский спортивный костюм – из байки, флиса, микрофибры, шерсти, есть варианты утепленные синтепоном. Часто натуральные волокна добавляю примесь синтетики для износостойкости.

В этой категории выбор моделей более широк.

Шаг 2. Выбираем по фигуре

Думаете, достаточно купить объемную вещь, и она скроет любые недостатки? Нет. Даже усугубит. Так что внимательно присмотритесь к своему телосложению и прочтите советы относительно подбора вещи по типу фигуры:

- “песочные часы” – наиболее оптимальное телосложение. Допускаются любые фасоны в любой цветовой гамме. Визуально выделят ноги прямые неширокие или чуть расклешенные штаны;

- “треугольник” – акцент в данном случае припадает на бедра, поэтому верх должен быть объемным и ярким, низ – максимально скромным (темным и однотонным). Приветствуются худи с капюшоном, кофты с оголенными плечами или в стиле оверсайз. Избегайте облегающих или зауженных брюк;

- “перевернутый треугольник” – здесь работает все наоборот. Низ подчеркиваем и выделяем при помощи светлых или ярких брюк. Верх – темный и простой, никаких ярких полосок или принтов;

- “прямоугольник” – в данном случае важно очертить талию. Это можно сделать за счет принтов, игры оттенков, воланов и рюш, которые треугольником спускаются к талии. Классно смотрятся модели с баской;

- “овал”, или “яблоко” – проблемной зоной являются лишние отложение в районе живота, также такому телосложению свойственна пышность. Превратить это в плюс помогут прямые брюки и верх с красивым воротом, отворотом, декором, цветочным принтом, не слишком облегающие фигуру.

Шаг 3. Модные тенденции

Красиво выглядеть хорошо, но ведь хочется быть еще и современной, не так ли? Категория исконно спортивных моделей более лаконична – на первом месте здесь функциональность, но кое-какие тенденции стоит все же упомянуть. Например, максимально приталенные штаны – это еще и удобство и безопасность, если вы занимаетесь на тренажерах. Популярны леггинсы – они возможны с утягивающим эффектом для стройности ног и даже пуш-апом – для аппетитных ягодиц.

Умело играют с фигурой модные ставки. Светлый верх в районе плеч и темная широкая полоса в районе талии отлично утягивает и скрывает недостатки. Присутствие сетки добавляет стильный акцент. Боковые лампасы удлиняют ноги. Красиво смотрится комбинация ярких и нейтральных или темных оттенков. Такие варианты чаще идут в комплекте брюки/бриджи/шорты-майка/футболка/топ.

Модный женский спортивный костюм для повседневной носки имеют большее количество трендовых вариантов. Мода в новом сезоне отдает предпочтение:

- классическим вариантам с толстовкой на змейке и брюками с резинкой по нижнему краю. Кофта имеет контрастную отделку или яркий шнурок в районе капюшона;

- кофтам-регланам;

- худи с отдельными яркими элементами;

- штанам-джоггерам;

- свитшотам с оголенными плечами, воланами, пайетками;

- брюкам с лампасами;

- вставкам из экокожи и кружева;

- вязаным моделям.

Шаг 4. Подбираем по размеру

Мешковатый костюм допускается лишь в том случае, если это предписывает модный фасон. Не зря же мы выше описывали секреты подбора модели по фигуре. Не стоит прятаться за объемностью – нужно просто найти свой костюм и важно, чтобы он сидел по размеру. Покупая одежду онлайн, всегда запрашивайте замеры конкретной модели, поскольку в массовом производстве допускается погрешность в 1-2 сантиметра от традиционной размерной сетки, которые могут стать решающими.

Как правильно выбрать изделие: вам нужны следующие замеры:

- для кофты – полуобхват груди, ширина от плеча до плеча, длина рукава по внешнему и внутреннему шву, ширина манжета (и в районе бицепса, если руки в этой области объемные), длина от плеча до линии низа, ширина в районе талии;

- для брюк – полуобхват или обхват талии и бедер; длина штанины и шаговый шов, ширина манжета, высота от пояса до паха.

Предварительно снимите мерки с себя или одежды, которую носите.

Важно! Цвет выбирайте тот, который к лицу. В фаворитах черный, но много вариаций с серым, красным, пастельными оттенками, глубокими – изумрудным, бургунди, коричневым. Главное, чтобы вам нравилось то, как вы чувствуете себя в своем костюме.

Какие требования предъявляются к спортивной одежде, критерии выбора

Заблуждаются те, кто считает, что для спортивных занятий подойдут любые вещи, не стесняющие движения. Только специально подобранная спортивная одежда сделает активные тренировки безопасными, создаст бодрое, энергичное настроение.

- Выбор одежды с учетом видов спорта

- Аэробные упражнения и кардиотренировки

- Силовые нагрузки

- Тренировки на растяжку

- Варианты комплектов с учетом времени года и места занятия

- Летние тренировки

- Спортивные занятия зимой

- Требования к одежде

- Популярные бренды

- Видео

- Фото

Выбор одежды с учетом видов спорта

Комфорт во время спортивных занятий – это не только просторное помещение, хорошая вентиляция, богатый выбор тренажеров. Качество выполненных упражнений определяет также спортивный гардероб. Вещи подбираются в зависимости от характера движений.

Аэробные упражнения и кардиотренировки

Это прежде всего бег, спортивные танцы, плавание, велогонки, аэробика, лыжи, любые подвижные игры. Красивая экипировка для активного движения должна быть легкой, эластичной, воздухопроницаемой.

Женщинам нужно подбирать правильный топ, который будет поддерживать грудь во время бега или при прыжках. Спортивный бра с широкими плотными лямками, эластичным поясом позволит комфортно заниматься любыми активными тренировками.

Вещи чаще всего шьются из тканей с двухслойной структурой. Благодаря этой особенности, пот отводится от тела на поверхности материалов, распределяется и легко испаряется. В таких изделиях нежарко, они быстро сохнут. Популярные ткани для спортивной одежды: Quik Cotton (хлопок, полиэстер), Speewick (полиэстер, эластан).

Силовые нагрузки

В эту категорию входит бодибилдинг, тяжелая атлетика, футбол, метание ядра. При таких интенсивных физических нагрузках необходима экипировка, которая поможет организму выдержать напряжение. С этой задачей отлично справляется компрессионная одежда. Вещи шьются из специальных эластичных материалов, облегающих тело. Достоинства таких костюмов:

- во время тренировок одежда поддерживает мышцы, усиливает двигательную активность;

- благодаря равномерному сдавливанию, изделия помогают сосудам выдерживать сильные нагрузки;

- уменьшаются мышечные боли после спортивных занятий, организму легче восстанавливаться.

Но не следует злоупотреблять компрессионными изделиями. Если их постоянно носить, возникает опасность понижения тонуса сосудов.

Тренировки на растяжку

Основные виды спорта – йога, пилатес. Для занятий йогой подойдет гардероб, который не будет мешать расслабиться или сконцентрироваться. Оптимальный вариант – длинные легинсы или неширокие трикотажные брюки, облегающие майки/топы. Предпочтительней изделия, пошитые из натуральных тканей (лен, хлопок).

Занятия пилатесом помогают сжигать лишний вес. Поэтому без обильного потоотделения на тренировках не обойтись. Комфортно будет заниматься в одежде, пошитой из современных материалов (хлопок/синтетика). Натуральные волокна в материале гипоаллергенны и позволят вещам «дышать». А синтетика поможет одежде сохранить форму, сделает ее эластичной и удобной (особенно бесшовные модели). Лучшие оттенки для спортивной экипировки – приглушенные, которые не будут отвлекать от упражнений.

Варианты комплектов с учетом времени года и места занятия

Спортивная одежда, подобранная по сезону, позволит не снижать темп тренировок в любое время года. Можно поделить экипировку на «зима» и «лето» условно, поскольку современные спортивные сооружения позволяют летом заниматься фигурным катанием, а зимой бегать или кататься на велосипеде.

Летние тренировки

Для занятий на открытом воздухе надеваются легкие вещи, чтобы не получить тепловой удар. Не следует экономить и выбирать обычные трикотажные/хлопковые изделия. Поскольку эти материалы быстро впитывают влагу, медленно сохнут.

Активно двигаться будет комфортно в костюмах, сшитых из специальных тканей, обеспечивающих воздухообмен и быстрое испарение пота. Базовый набор для занятий в спортзале или на открытом воздухе: майка/шорты (для солнечной погоды), футболка с длинным рукавом/легинсы/тайтсы (для прохладного дня или помещения). Вещи могут быть как облегающего фасона, так и свободного.

Яркая летняя спортивная одежда улучшает настроение, придает бодрости. Для энергичных модниц выпускаются изделия, декорированные специальными вставками или сочетающие материалы контрастных оттенков, с неоновыми элементами или украшенные оригинальными принтами.

Спортивные занятия зимой

Для тренировок на улице в холодный период года выбираются костюмы, которые будут одновременно согревать и не сковывать движения. Для их пошива используется специальная легкая ткань, пропускающая воздух и защищающая от ветров, благодаря особой мембране Windstopper, или Omni-Tech (каждый производитель называет мембрану по-своему).

При активных занятиях тело постепенно разогревается. Поэтому имеет смысл подбирать многослойную экипировку. Базовый зимний набор:

- первый слой (термобелье) помогает коже свободно дышать, незаметно выводит ненужную влагу;

- второй слой – теплоизоляция. Свитер, теплая толстовка обогревают организм и оберегают от холода;

- третий слой – наружная защита. Ветровки или специальные куртки защищают спортсмена от неблагоприятных погодных условий (снег, дождь).

Удобно, что по мере разогревания на тренировке, отдельные вещи можно снимать: жилет, спортивную куртку, толстовку. Модная спортивная одежда – тайтсы также могут быть утепленными, ветронепродуваемыми.

Требования к одежде

Спортивные занятия помогают поддерживать тело в тонусе. Разнообразие видов тренировок позволяет легко подобрать вариант, подходящий человеку по темпераменту и комплекции. Чтобы занятия были в радость и приносили пользу, нужно правильно подбирать экипировку. Можно выделить несколько условий, важных при выборе спортивных костюмов:

- одежда должна сидеть по фигуре, но не сильно облегать;

- выбираются вещи, имеющие сетчатые детали. Эти элементы обеспечивают дополнительное проветривание, располагаются в зонах подмышек, спины, груди. На некоторых вещах могут быть просто вентиляционные разрезы;

- цвет одежды для спорта и активного отдыха выбирается индивидуально. Всегда нужно руководствоваться своими эмоциями и настроением. Хотя есть мнение, что для йоги лучше подойдут пастельные/спокойные оттенки, для спортивных танцев – пестрые, для фитнеса – люминесцентные;

- изделия с плоскими швами меньше натирают и раздражают кожу.

При выборе спортивного гардероба не последнее значение имеет материал. Основные гигиенические параметры, которые учитываются при создании одежды: теплопроводность, паропроницаемость, воздухопроницаемость, гигроскопичность, испаряемость.

Популярные бренды

Спортивный стиль в одежде стал модным и популярным трендом благодаря нескольким известным фирмам. Adidas – знаменитый бренд, создающий экипировку для различных спортивных направлений. При изготовлении моделей активно применяются современные технологические разработки материалов. «Умная одежда» следит за состоянием здоровья спортсмена и по беспроводной связи передает информацию на компьютер.

Марка Nike – общепризнанный лидер-производитель модной спортивной одежды. Популярна благодаря широкому ассортименту изделий разных расцветок, функциональности. Вещи имеют удобные карманы, компрессионные элементы, «вентиляционные» сетки, отражающие нашивки/картинки. Все эти детали повышают комфортность одежды.

Puma признана лучшим производителем спортивной одежды оригинальных оттенков. Выпускает в основном экипировку для футболистов, мотоциклистов и спортсменов других направлений. Специализация и оригинальная подборка цветовых решений ярко выделяют бренд на фоне других фирм. Спортивный стиль одежды от Puma очень популярен.

Ведущие фирмы-изготовители компрессионной одежды: Skins, BSC, Under Armour и другие. Изделия создаются по бесшовной технологии, что делает их более комфортными.

Спортивная индустрия развивается настолько быстро, что становится сложно за ней уследить. Новые виды спортивной одежды придадут любым тренировкам эффективности и комфорта.

Видео

Литье пластмасс под давлением: Основы технологии

Разновидности пластикации

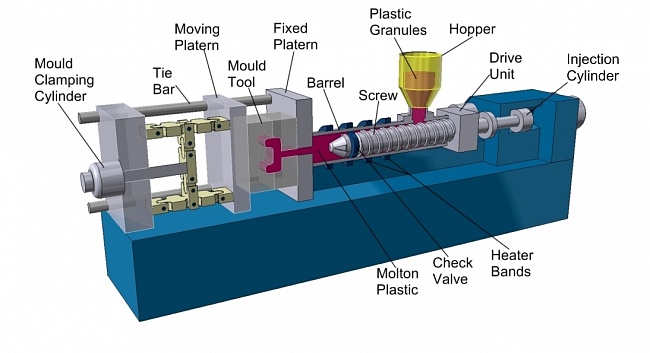

Пластикация, то есть расплавление полимерного материала под давлением, во мно¬гом определяет качество изделия. Различают червячную пластикацию и поршневую. Червячные пластикаторы имеют высокую производительность, обеспечивают отличную гомогенизацию расплава, что особенно важно при использовании дробленки или суперконцентрата, и поэтому имеют наибольшее распространение. Поршневые пластикаторы используются значительно реже, поскольку они не обладают перечисленными выше качествами. Но и они не без достоинств, среди которых: способность обеспечивать высокую скорость инжекции расплава в форму, возможность реализовывать эффект мрамора или, если необходимо, яшмы, пластикацией смеси разных по цвету пластмасс.

Иногда применяют раздельную пластикацию, при которой полимер сначала поступает из бункера в вышеуказанный червячный предпластикатор, приготавливающий расплав, а затем через регулирующий кран расплав направляется в поршневой пластикатор, осуществляющий дозирование и высокоскоростную инжекцию в форму. Заметим, что такое нехитрое изделие как расческа, наиболее эффективно производится на литьевых машинах с раздельной червячно-поршневой пластикацией.

На этапе пластикации основными технологическими параметрами являются: температура расплава по длине цилиндрической части материального цилиндра, температура сопла, установленного на выходе из материального цилиндра, скорость вращения червяка и величина противодавления при его отходе.

Методы литья пластмасс под давлением

Инжекционный метод литья пластмасс

Требуемый объем расплава (доза) накапливается в материальном цилиндре ЛМ и затем под высоким давлением (100-200 МПа) впрыскивается, инжектируется, в форму за короткий, измеряемый секундами, интервал времени. Это наиболее распространенный способ. Он позволяет получать изделия сложной конфигурации, с различной толщиной стенок, как из термопластов, так и из термореактивных пластиков, допускает использование многогнездных форм с различной литниковой системой. Особенность технологии — объем изделий с литниками не превышает паспортного объема впрыска используемой ЛМ.

Интрузионный метод литья пластмасс

Применяется при червячном способе пластикации для получения толстостенных изделий. Его суть — вращением червяка расплав в режиме экструзии подается в пресс-форму и заполняет ее, после этого червяк останавливается и осевым движением подпитывает форму, компенсируя естественную усадку остывающего расплава. Особенность подобного способа — объем изделия может превышать паспортный объем впрыска ЛМ, но развиваемое в литьевой форме давление невелико, вследствие чего геометрия изделия не должна быть сложной, гнездность формы ограничена, получение тонкостенных изделий затруднено, кроме того, необходимо учитывать термостабильность полимера.

Инжекционно-прессовый литья пластмасс

Метод используется для получения изделий значительных по площади прессования, когда заполнение формы сопровождается существенным падением давления расплава в ее периферийных частях, что вызывает эффект разнопрочности изделия. Сущность технологии состоит в том, что давление на расплав в форме создается не только усилием инжекции, но и за счет прессового механизма узла смыкания. С этой целью применяются литьевые формы, конструкция которых допускает перемещение пуансона и после смыкания формы.

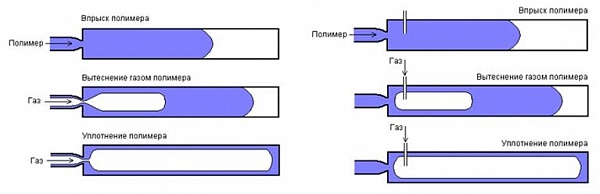

Ижекционно-газовое литье (ИГЛ) пластмасс

Относится к новым методам переработки термопластов с помощью ЛМ, и поэтому, в частности, его названия еще до конца не определилось. В литературе можно встретить название типа «литье с газом», «литье с подачей сжатого газа», GJD-TEHNJKA, GAS-Jngection Molding и др. Технологически процесс ИГЛ заключается в следующем: расплав полимера инжектируется в форму, заполняя ее на 70-95%. Затем в форму через специальное сопло, или через ниппель в форме подается под давлением газовая смесь, которая «раздувает» расплав, увеличивая тем самым толщину слоя полимера, образовавшегося при его соприкосновении с холодной стенкой формы, и способствуя заполнению конструктивных углублений. После образования изделия газовая смесь удаляется из формы в приемник, пластикатор впрыскивает остаток расплава, «запечатывающий» форму.

Газовая смесь (азот, углекислый газ) может подводиться от компрессора или от баллона, важно чтобы ее давление было около 80 МПа. Ввод газа в форму может быть единичным или многократным, ступенчатым по величине давления.

Технология ИГЛ позволяет экономить до 40% дорогостоящего полимерного материала за счет уменьшения толщины стенки изделия, сократить цикл изготовления на 25-35%, уменьшить вероятность брака за счет исключения таких видов дефектов, как утяжены, коробления, развитый облой. Кроме того, как показывает практика, инжекционно-газовая технология позволяет упростить конструкцию и понизить стоимость формующей оснастки.

Существенная трудность ИГЛ-технологии состоит в необходимости высокоточного управления литьевой машиной, усложняется конструкция сопла, повышаются требования к расчету и качеству изготовления литниковой системы и сопряжений литьевых форм.

Многослойное литье пластмасс под давлением

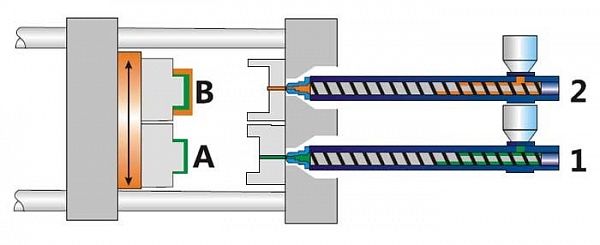

Относится к специальным видам, иногда называемым соинжекционными. Это название отражает общую особенность этих методов — обязательное участие в процессе двух, а в некоторых случаях и трех инжекционных узлов, в каждом из которых пластицируется полимерный материал с индивидуальными свойствами. Таким образом, появляется возможность получать многоцветные изделия, изделия, состоящие из различных видов пластмасс (поверхность из ПЭВП, а основной объем из вспененного полистирола), использовать вторичное полимерное сырье для внутренних, неответственных частей деталей, производить изделия гибридной конструкции и пр. Многослойное литье осуществляется несколькими способами.

Сэндвич-литье пластмасс под давлением

Заключается в попеременной подаче в литьевую форму полимерных расплавов из двух пластикаторов. Два инжекционных узла присоединяются к соплу, в конструкции которого предусмотрено переключающее устройство. Как правило, это управляемый игольчатый клапан (ИК). Клапан попеременно или одновременно соединяет с литьевой системой формы пластикационные узлы. Материал из первого узла под высоким давлением и с высокой скоростью инжектируется в форму, образуя наружное покрытие изделия. Затем внутренний объем изделия заполняется материалом из второго узла, после чего в работу повторно включается первый узел, добавляющий остатки расплава в форму и «запечатывающий» изделие.

Соинжекцонное литье пластмасс под давлением

Требует применения сопла специальной конструкции, называемого также разделительной головкой. Эта технология позволяет получать изделия с числом слоев больше двух, с полным или частичным разделением цветов.

Литье в многокомпонентные формы (Multi-component injection molding)

Позволяет получать изделия с четким разделением цветов, а также детали гибридной конструкции, в которых из каждого полимерного материала исполнена центральная или периферийная часть. В этом случае инжекционные узлы выполняют традиционные функции, а конструкция детали определяется устройством литьевой формы. Литьевая форма имеет две литниковых системы, постоянно сомкнутые с инжекционными узлами I и II. В пуансоне формы имеются подвижные вставки, перемещаемые пневмоприводами. Вставки оформляют тот или иной конструкционный элемент изделия. Особенность этого метода состоит в том, что работа узлов инжекции происходит изолировано друг от друга. Поэтому если узел II в приведенном примере работает в режиме инжекции, то узел I может действовать в интрузионном режиме, благодаря чему объем части изделия, формуемой из полимера I, может иметь весьма значительный размер.

Ротационное литье (не путать с ротационными ЛМ)

Является разновидностью описанного выше способа, поскольку позволяет решать те же задачи, однако требует использования съемной вставки. После оформления центральной части изделия (узел I) вставка извлекается, а в образовавшийся объем инжектируется расплав из узла II. В цикл производства изделия ротационным литьем введена дополнительная операция размыкания формы и удаления (установки) вставки, что не способствует высокой производительности метода.

Особенности литья под давлением различных термо- и реактопластов

Сведения, содержащиеся в этом разделе, не включают рекомендации по пуску и наладке процесса, требований к условиям эксплуатации ЛМ и литьевых форм, правил неукоснительного соблюдения параметров метода, назначенных компетентным специалистом, обладающим инженерным уровнем знаний. Таким образом, предлагаемые рекомендации действуют для установившегося режима работы оборудования и оснастки.

ПЭНП (полиэтилен низкой плотности)- перерабатывается легко, при охлаждении способен к кристаллизации с изменением твердости, чувствителен к равномерности распределения температуры в форме. Место входа охлаждающей воды в форму следует располагать рядом с литниковыми каналами, а ее отвода — как можно дальше. Заполнение формы быстрое, в связи с чем необходима ее эффективная вентиляция.

ПЭВП (полиэтилен высокой плотности) по сравнению с предыдущим полимером имеет большую степень кристалличности и менее текуч в расплаве, но позволяет получать изделия с меньшей толщиной стенки при более высокой жесткости.

ПП (полипропилен) кристалличность до 60%, температура переработки для некоторых марок до 2800 С, инжекционное давление до 140 МПа. Вязкость расплава в большей степени зависит от скорости сдвига, чем от температуры. С повышением давления ПТР растет, охлаждается в форме быстро. Процесс ведут при высоких температурах цилиндра и низком давлении литья.

ПС (полистирол) легко течет в расплаве, позволяет получать тонкостенные жесткие изделия, чувствителен к перегреву.

УПС (полистирол ударопрочный) отличается от ПС несколько меньшей текучестью и большей усадкой.

АБС-пластик (акрилонитрил-бутадион-стирольный) относится к конструктивным маркам, имеет большую вязкость в расплаве, труднее перерабатывается в тонкостенные изделия.

ПММА (полиметилметакрилат) имеет невысокую термостабильность, чувствителен к перегреву, требует подсушки и тщательного контроля температуры. При впрыске расплава в холодную форму возможно образование пузырей; переходы в форме должны быть плавными, а их число минимальным.

ПВХ (поливинилхлорид) перерабатывается без особых затруднений, но весьма чувствителен к соблюдению температурного режима и особенно перегреву. Вязкотекучее состояние нестабильно, может сопровождаться автокаталитической деструкцией с изменением цвета от слоновой кости до темно-вишневого. Длительность пластикации должна быть минимальной.

ПА (полиамид) кристаллические, гигроскопичные термопласты с высокой текучестью расплава. При расплавлении объем возрастает до 15%. Термостабильность невысокая, поэтому длительность пластикации ограничена. При нагреве в расплаве образуются пузырьки. Требует обязательной тщательной сушки. Желателен предварительный прогрев. Давление литья до 100 МПа. При литье наполненных ПА возможна ориентация частиц измельченного волокна. Желателен отжиг изделий.

ПК (поликарбонат) относятся к теплостойким полимерам, характерна высокая вязкость расплава, термически стабилен. Вязкость в основном зависит от температуры. Температура формы до 100 °С. Гигроскопичен, требует длительной сушки и предварительного подогрева, в том числе и в бункере ЛМ.

ПЭТФ (полиэтилентерефталат) , ПБТФ (полибутилентерефталат) и ПОМ (полиоксиметилен) относятся к полимерам с повышенной термостойкостью. Требуют тщательной сушки до содержания влаги менее 0,01%. Термостабильны. Вязкость расплавов средняя и низкая с увеличением температуры снижается. Тонкостенность изделий нередко достигается последующим раздувом (ПЭТ-бутылки).

Виды брака и методы их устранения

Основные виды брака при литье под давлением следующие:

1. Недолив выражается в неполном оформлении изделия. Основной его причиной является недостаток материала, поступающего в литьевую форму (из-за низкой температуры формы или расплава и, следовательно, пониженной текучести расплава, а также по причине засорения литникового и разводящих каналов).

2. Перелив вызывает образование грата в месте смыкания формы. Он возникает при неправильной работе дозирующего устройства, перегреве расплава и литьевой формы, недостаточном усилии смыкания формы.

3. Стыковые швы — видна кривая линия спая отдельных потоков, механическая прочность резко снижена в месте спая. Основными причинами образования стыковых швов являются: сниженная температура расплава или формы, неудачная конструкция формы, приводящая к охлаждению отдельных потоков расплава до момента их слияния (вследствие чего не происходит полного сваривания), а также недостаточное удельное давление расплава.

4. Вздутия на поверхности и пузыри (пустоты) в массе изделия наблюдаются при повышенном содержании летучих, которые вспучивают мягкую поверхностную пленку при перегреве расплава, сопровождающимся частичной деструкцией и значи¬тельным газовыделением. Поверхность вздутия образуется также при недостаточном охлаждении изделия.

5. Усадочные раковины — значительные углубления на поверхности изделий -возникают вследствие повышенной усадки при перегреве массы и недостаточном поступлении расплава (снижено удельное давление расплава или мало сечение впускных каналов). Иногда поверхностные раковины появляются при неравномерном распределении температуры в форме и при дефектах в ее вентиляции.

6. Коробление готовых изделий возникает из-за значительных напряжений внутри изделия, обусловленных большой разностью температур в отдельных частях формы, а также при недостаточной выдержке изделия в литьевой форме, отчего оно извлекается недостаточно жестким.

7. Трещины образуются вследствие значительных остаточных напряжений в изделии, а также при его прилипании к стенкам формы.

8. Риски, царапины, сколы на поверхности изделий возникают при неисправном состоянии оформляющей поверхности формы и неаккуратном обращении с готовыми изделиями.

9. «Мороз» — узоры, напоминающие зимнюю разрисовку оконных стекол. Основная причина их появления — попадание влаги в форму при недостаточной сушке гранулята и дефектов в вентиляции формы.

10. Расслоение наступает при повышенном содержании влаги в литьевом материале и при наличии отвердевших литников, не совмещающихся с основным материалом. Если отслоение выражено в виде очень мелких блесток, его называют серебристостью.

11. Разнотонность — неодинаковая поверхностная окраска изделия — объясняется недостаточно одинаковым окрашиванием или разложением красителя из-за его термической нестойкости или перегрева расплава.

12. Размерный брак — отклонение от номинальных размеров, превышающее установленный допуск; наблюдается при чрезмерной усадке или неудачной конструкции литьевой формы.

Таким образом, основными мерами предупреждения брака являются: исправное состояние оборудования, соблюдение технологического режима и стандартность сырья. Перечень возможных дефектов литьевых изделий и способы их устранений дополняют сведения, приведенные в таблице.

Дефект

Причины дефекта

Способы устранения

Полосы и продолговатые пузыри на поверхности изделия

Пластмассы

Литьё под давлением

Литьё под давлением — один из способов производства изделий из пластмассы. Это технологически сложный процесс. Он заключается в подаче под высоким давлением в специальную металлическую форму расплавленного термопласта, который равномерно ее заполняет и застывает. Данная технология позволяет получить продукцию высокого качества, точно соответствующую заданным параметрам.

- Наша компания выполняет литьё под давлением из следующих термопластов:

- PEEK (ПЭЭК) – полиэфирэфиркетон,

- PPS (ПФС) – полифенилсульфид,

- PMMA (ПММА) – полиметилметакрилат,

- TPU (ТПУ) – термопластичный полиуретан,

- HDPE (ПЭНД, ПЭВП) — полиэтилен низкого давления,

- PA 6 (ПА 6) — полиамид 6,

- PC (ПК) — поликарбонат,

- POM (ПОМ) — полиформальдегид,

- PP (ПП) — композиции полипропилена,

- SEBS- стирол-этилен-бутилен-стирольный сополимер,

- TPE (ТЭП) — термопластичный эластомер, термоэластопласт,

- ПВД — полиэтилен высокого давления.

В ходе выполнения заказов, в том числе в рамках программы импортозамещения, мы используем только качественное сырьё и современные термопластавтоматы, усилие которых составляет 120-900 т и объемом впрыска до 3500 см3, что позволяет изготавливать изделия от 1 до 3000 г. Благодаря этим факторам, а также профессионализму сотрудников, наше предприятие стало одним из лидеров полимерной отрасли.

Данным методом получают полые, а также объемные изделия из пластмассы. Он заключается в использовании двух технологий — экструзии и выдува. Сначала происходит подготовка заготовки будущего изделия в виде рукава, которая затем подается в пресс-форму, где за счет высокого давления она раздувается до требуемого объема и охлаждается.

На нашем предприятии установлены современные автоматические экструзионно-выдувные машины высокой производительности, позволяющие изготавливать емкости различной формы и объема, до двух литров. В их числе шары, бутылки, канистры, флаконы, игрушки и пр.

- Преимущества данного метода:

- получение изделий любой формы,

- высокая производительность,

- автоматизация,

- невысокая стоимость изготовления форм,

- возможность использования вторсырья.

Экструзионно-выдувное формование

Данным методом получают полые, а также объемные изделия из пластмассы. Он заключается в использовании двух технологий — экструзии и выдува. Сначала происходит подготовка заготовки будущего изделия в виде рукава, которая затем подается в пресс-форму, где за счет высокого давления она раздувается до требуемого объема и охлаждается.

На нашем предприятии установлены современные автоматические экструзионно-выдувные машины высокой производительности, позволяющие изготавливать емкости различной формы и объема, до двух литров. В их числе шары, бутылки, канистры, флаконы, игрушки и пр.

- Преимущества данного метода:

- получение изделий любой формы,

- высокая производительность,

- автоматизация,

- невысокая стоимость изготовления форм,

- возможность использования вторсырья.

Компаундирование материалов

В нашей компании можно заказать услугу компаундирования полимеров с последующим литьем под давлением. Она позволит получить продукцию, обладающую определенными характеристиками — физическими, химическими или эксплуатационными. Помимо повышения срока службы, устойчивости к высокой и низкой температуре, УФ-излучению, можно добиться улучшения параметров жаростойкости, внешнего вида, пр.

Специалисты нашей компании подберут оптимальный под требования заказчика способ компаундирования и модификаторы. Опыт нашего предприятия позволяет нам получать однопигментные и аддитивные суперконцентраты, а также усиленные с помощью наполнителей и волокон компаунды.

Разновидности технологии литья под давлением термопластов

Юрий Ложечко

Опубликованные статьи: 5

В настоящее время известны более 20 разновидностей литья термопластов под давлением. Каждый вид литья предназначен для определенных типов изделий с использованием универсальных или специально оборудованных литьевых машин, оснастки, технологических приемов и применяемых при литье материалов.

Традиционное литье под давлением – наиболее распространенный вид литья осуществляется на универсальных литьевых термопластавтоматах (ТПА) и используется для изготовления деталей с толщиной стенки от 1,5 до 5 мм. Доля деталей, получаемых традиционным литьем превышает 90% от общего количества отливаемых деталей из термопластов.

Подробней о процессе традиционного литья под давлением читайте тут: Процессы, протекающие при традиционном литье под давлением

Скоростное тонкостенное литье для изделий с толщиной стенки от 0,6 до 1,2 мм имеет свои особенности в части литьевых агрегатов, оснащаемых гидроаккумулятором, специальной оснастки с развитой вентиляционной системой, режимов литья принципиально отличающихся от традиционного литья.

Литье толстостенных деталей толщиной 10 – 30 мм осуществляется по технологии, близкой к традиционному литью, отличающейся увеличенным в 2 – 4 раза временем выдержки под давлением и на охлаждение, и при увеличенном одновременно в 2 – 3 раза диаметром литника.

Литьевое прессование (компрессионное литье, пресс-литье) предусматривает впрыск расплава в незакрытую полностью форму. Окончательное формование с нарастанием давления в форме происходит при окончательном смыкании формы. Литьевым прессованием изготавливают простые по форме детали увеличенной толщины.

Литье с интрузией производится в две стадии. На первом этапе форма частично заполняется расплавом при вращении шнека (подобно экструзии), окончательное заполнение формы, выдержка под давлением происходит при поступательном ходе шнек-поршня вперед без вращения. Данный метод применяют, если объем отливаемой детали превышает максимальный объем впрыска литьевой машины.

Сэндвичлитье характеризуется последовательным впрыском двух полимеров через один литник, при этом первый полимер, создающий поверхностный слой из окрашенного первичного полимера, второй полимер, как бы изнутри, раздувает поверхностный слой. Внутренний слой может быть из вторичного или из вспенивающегося полимера. Литьевая машина должна быть оснащена двумя узлами впрыска.

Двухкомпонентное или двухцветное литье характеризуется поочередным впрыском разных полимеров с использованием нескольких оформляющих полостей разной геометрической формы и объема. Сначала отливается пластмассовая вставка, которая с полуформой перемещается в другую формующую полость большего объема, где вставку заливают другим полимером. Полимеры должны иметь хорошую адгезию между собой. Машина оснащается двумя узлами впрыска.

Литье пеноизделий из вспенивающихся термопластов осуществляется с использованием высоких скоростей впрыска на литьевых машинах с гидроаккумулятором. Исходный термопласт имеет в своем составе физический газообразователь (например, изопентан) или химический газообразователь (например, азодикарбонамид ЧХЗ-21). Существуют суперконцентраты, содержащие порообразователь.

Литье с газом начинается с неполного по объему впрыска расплава, затем в расплав подается газ (обычно азот) через литник или, непосредственно, в форму, минуя литник. Газ под давлением 50 – 120 кг/см2 раздувает полимерную оболочку, прижимает изнутри полимер к внутренней поверхности полости, устраняя утяжины. Структура отливки имеет ярко выраженную газовую полость, окруженную монолитным полимером. Литье с газом используют для толстостенных изделий, у которых не требуется монолитного полимерного сечения.

Литье с жидкостью во многом подобно литью с газом, с тем отличием, что во внутреннюю полость, вслед за расплавом полимера, подается под давлением вода. Реализация этого процесса связана с решением сложной задачи подачи воды внутрь формуемой детали с температурой расплава выше 200°С.

Литье микроячеистых деталей (технология Mu Cell ) осуществляется на литьевой машине, оснащенной шнеком с зоной смешения расплава с газообразным азотом (или СО2) до гомогенного состояния. При дросселировании расплава, впрыскиваемого в форму, образуется микроячеистая структура с ячейками диаметром 0,1 – 10 мкм по всему сечению отливки. Азот, как правило, получается на месте из воздуха с помощью генератора азота. Также, как при литье пеноизделий и литье с газом при технологии Mu Cell не требуется высоких давлений для компенсации усадки.

Подробней о технологии MuCell читайте тут: Литье под давлением термопластов по технологии MuCell

Литье с декорированием в форме (IMD-In Mold Decoration или IML-In Mold Labeling) характеризуется установкой в форме пленки или гибкой этикетки и последующим впрыском расплава, который сваривается с пленкой (этикеткой) непосредственно в форме.

Литье с переключаемыми впусками (каскадное литье) применяется при литье крупногабаритных изделий, с использованием горячеканальных впусков, открываемых последовательно по мере продвижения фронта расплава от начального впуска к периферии. Этот метод позволяет получать крупногабаритные детали с умеренным давлением и с минимальными спаями.

Литье с роздувом производится на литьевом агрегате, включающем, как литьевой блок для получения преформы-заготовки, так и выдувной блок для роздува неостывших ПЭТ преформ в готовую емкость (бутылку или банку).

Литье с легкоплавкими и растворяемыми пуансонами. Этот технологический процесс является одной из разновидностей литья со вставкой, использующей легкоплавкие материалы, например, сплав висмут – олово или растворяемый пуансон, например, из соли. Примером детали, полученной этим методом, является впускной коллектор двигателя из стеклонаполненного ПА6.

Литье погонажных изделий с пошаговым впрыском осуществляется на стандартной литьевой машине и специальной литьевой форме, в которой одна из открытых стенок полости формы герметизируется торцем отлитой при предыдущем впрыске детали. При каждом цикле расплав в полости формы приваривается к герметизирующему торцу передвинувшегося на шаг профиля.

Литье под давлением с тканной вставкой и на металлическое основание принципиально похоже на литье с декорированием в форме, когда в форму предварительно помещают тканную вставку или заготовку из перфорированного металлического листа, а затем впрыскивают полимер. Данный способ используют, например, при изготовлении внутренней обивки салона автомобиля.

Микролитье позволяет отливать миниатюрные детали с размерами от миллиметров до нескольких микрон и весом от грамма до 0,01 грамма. Для микролитья выпускаются специальные малогабаритные литьевые агрегаты и используются прецизионные миниатюрные формы. В целом технология близка к традиционному литью.

Вибролитье (реоформование) представляет собой технологию литья с вибрационным воздействием на расплав для уменьшения вязкости при течении и выравнивания давления в форме. Используются механические или ультразвуковые источники колебаний. Вибрационные приспособления могут быть установлены в различных частях машины или формы.

Литье с циклическим прокачиванием расплава в форме по схемам LFIM и PPIM. Технология LFIM (Live-Feed Injection Molding) основана на том, что после заполнения формы два поршневых узла, встроенных в форму, продолжают поочередно прокачивать незастывший расплав через форму с послойным отверждением от наружных до внутренних слоев, пока не застынет вся толщина.

Технология PPIM ( Push – Pull Injection Molding ) отличается тем, что роль попеременных источников движения расплава играют два узла впрыска. В обоих случаях практически все поперечное сечение отливки по своей структуре высокоориентировано и имеет повышенную прочность вдоль ориентации, превышающую прочность исходного полимера в несколько раз.

Литье с компаундированием осуществляется на литьевой машине с дополнительным двухчервячным узлом компаундирования. Композиция, кроме основного полимера, может содержать дисперсные, жидкие или волокнистые наполнители и другие ингредиенты.

Литье с длинноволокнистыми наполнителями реализуется на червячной литьевой машине, у которой стеклоровинг с катушек подается без резки, непосредственно, в загрузочную зону. Технология используется для литья крупногабаритных, высокопрочных деталей, например, для основы внутренней части автомобильных дверей, для основы потолков, для панели приборов и др.

Литье цилиндрических деталей с вращением пуансона позволяет получать изделия с кольцевой ориентацией макромолекул и упрочнением детали в направлении, перпендикулярном течению при впрыске.

Литье с вариотермическими литьевыми формами применяется для производства крупногабаритных глянцевых изделий, например, фронтального обрамления телевизионных панелей из АБС. В основе данной технологии лежит литьевая форма с изменяемой температурой оформляющей поверхности формы за цикл. Перед впрыском расплава температуру поверхности резко нагревают, при впрыске расплав течет вдоль горячих стенок, вследствие чего, повышается глянцевитость, исчезают холодные спаи. После полного заполнения формы, ее температуру снижают до полного отверждения полимера. Таким образом, каждый цикл температура оформляющей поверхности формы меняется на 140 – 170°С.

Технология PIM ( Powder Injection Molding ) – литье с порошкообразным металлическим или керамическим наполнителем. Отформованные детали после литья подвергаются нагреву с выплавлением полимера и затем спекаются при высокой температуре в монолитное изделие.

Литье под давлением полимерных композиционных материалов

Формуемый полимерный композиционный материал поступает в инжекционный (пластикационный) цилиндр литьевой машины, где нагревается до температуры 300-350 ⁰С в случае термопластичной матрицы и до температуры 80-110 ⁰С – в случае термореактивной матрицы. Пластифицированный материал при поступательном движении шнека или поршня впрыскивается через мундштук (форсунку) с соплом в литниковый и разводящий каналы, а оттуда в гнезда пресс-формы, где ПКМ с термопластичной матрицей охлаждается до температуры 20-110 ⁰С, а с термореактивной – нагревается до температуры 160-200 ⁰С. В пресс-форме материал выдерживается под давлением для уплотнения, затем пресс-форма размыкается и сформованное изделие выталкивается из нее. Литье под давлением полимерных композиционных материалов имеет много общего с литьевым (трансферным) прессованием.

Параметры процесса литья под давлением ПКМ: давление впрыска около 160 Мпа.

Оборудование для литья под давлением ПКМ: горизонтальные, вертикальные, угловые, комбинированные, роторные литьевые машины с вертикальной линией разъема формы.

Литье под давлением применяется: для получения изделий сложной конфигурации массой от нескольких граммов до нескольких килограммов с толщиной стенки 6-20мм из полимерных композитных материалов с матрицей из реактопластов или термопластов.

Метод литья под давлением полимерных композитов имеет несколько разновидностей: интрузия, инжекционное прессование, центробежное литье и литье под давлением в автоклаве.

Интрузия композитных материалов

Пластифицированный материал нагнетается в литьевую форму под давлением вращающегося червяка, в отличие от обычного режима литья под давлением, при котором материал вращающимся червяком пластицируется, а нагнетается невращающимся. Инжекционный цилиндр снабжен соплом с широким каналом, позволяющим 70-80% формы заполнить расплавом под давлением вращающегося червяка.

Параметры процесса интрузии ПКМ: (давление в форме и характер его распределения по длине канала) зависят от физико-механических свойств полимера, режима его переработки, а также от конфигурации и размеров изготавливаемого изделия.

Оборудование для интрузии ПКМ: универсальные литьевые машины.

Интрузия применяется: при изготовлении изделий большого объема.

Инжекционное прессование полимерных композиционных материалов

Во избежание больших усадок изделий в форме при охлаждении применяют специальные формы, давление в которых создается с двух сторон: шнеком и механизмом закрывания формы через шток и пуансон.

Параметры процесса инжекционного прессования: (давление, температура, продолжительность отдельных стадий цикла) зависят от свойств перерабатываемого материала (вязкости, температуропроводности, термостабильности, релаксационных свойств, особенностей его пластикации.

Оборудование для инжекционного прессования ПКМ: литьевые машины.

Инжекционное прессование применяется: для формования толстостенных изделий.

Центробежное литье полимерных композиционных материалов

Формуемый полимерный композиционный материал загружается в нагретую форму, подвергаемую после этого вращению вокруг вертикальной оси (для изделий с диаметром большим, чем высота) или вокруг горизонтальной оси (для изготовления длинных труб, гильз). Под действием центробежной силы полимерный композитный материал располагается на внутренней поверхности формы плотным слоем, принимая требуемую конфигурацию. После охлаждения и остановки формы изделие извлекают и с помощью механической обработки доводят до нужных размеров. Подвижная часть установки для двухосного вращения форм состоит из карусели, на которой закреплены шпиндели. Последние представляют собой конструкцию из внутреннего и наружного полого валов с приводом. Частота вращения наружного вала не более 32мин -1 , внутреннего – не более 12 мин -1 .

Формы нагревают в печи горячим воздухом, в открытом газовом пламени, инфракрасными лучами или расплавом солей.

Параметры процесса центробежного литья ПКМ: (температура формы, длительность выдержки) определяются типом формуемого материала, размерами и толщиной стенки формуемого изделия.

Оборудование для центробежного литья ПКМ: специальные установки и машины.

Центробежное литье применяется: для изготовления изделий типа тел вращения (втулок, шкивов, зубчаток, подшипников, шестерен из полимерных композиционных материалов.

Автоклавный метод литья под давлением ПКМ

Полимерный композиционный материал загружают в автоклав, обогреваемый через рубашку высококипящим теплоносителем, нагревают до температуры, на 20-30 ⁰С превышающей температуру плавления полимера. Нагретый расплав выдавливают с помощью азота, содержащего 0,5 -1% О2 в пресс-форму.

Параметры процесса автоклавного литья ПКМ: (температура расплава полимера, давление азота) зависят от свойств материала, конфигурации и размеров формуемых изделий.

Оборудование для автоклавного литья ПКМ: автоклавы и прессформы.

Автоклавный метод литья под давлением полимерных композиционных материалов применяется: для получения крупногабаритных изделий из полимерных композиционных материалов на основе полиамидов и других термопластичных матриц.

Литье пластмасс

Группа компаний «ВИЮС» предоставляет услуги по литью под давлением российским и иностранным компаниям с разной специализацией (от промышленных производств до организаций, обслуживающих высоковольтные сети). Литье выполняется из всех основных пластиков в строгом соответствии с требованиями технологии. Продукция проходит контроль качества.

Сфера применения

Способ предусматривает производство отливок из жидкого полимера, нагнетаемого под большим давлением в пресс-форму. В отличие от традиционного литья, впрыск расплава под давлением позволяет эффективно компенсировать объемную и линейную усадку. У готовых изделий есть и другие достоинства:

- стойкость к ударным нагрузкам;

- высокая эластичность;

- устойчивость к действию влаги и нагреву;

- простота окрашивания;

- износостойкость.

Впрыск разогретой пластмассы в пресс-форму широко применяется в мелкосерийном производстве из-за невысокой стоимости и отсутствия сложной постобработки. Плюс таким методом можно получить изделия с большой толщиной стенок. Существующие технологии позволяют отливать пресс-формы на заказ в кратчайшие сроки. Весь процесс контролируется автоматикой.

Быстрое решение вашей задачи

Найдем оптимальное решение, которое требуется рынку

Технология литья под давлением

Отливку получают на инжекционно-литьевой машине — термопластавтомате. Выпускается множество модификаций такого оборудования, которые отличаются расположением узла впрыска, количеством компонентов для литья, конструкцией запирающей системы, типом привода. Независимо от особенностей термопластавтомата технологический процесс всегда одинаков:

- подача материала в шнековую зону;

- расплавление и гомогенизация пластика;

- нагнетание полимера в пресс-форму через специальные каналы;

- отверждение материала;

- извлечение детали из формы специальными штифтами-толкателями.

Требования к пресс-форме

Качество пресс-формы в значительной степени определяет характеристики готовой продукции. Элемент должен выдерживать экстремально высокие температуры и давления, сохраняя геометрические размеры и не деградируя. Для изготовления пресс-форм используются металлы. Для мелкосерийного литья подходят изделия из алюминия, а для средне- и крупносерийного производства рациональнее использовать сталь. При изготовлении пресс-форм в термопластавтомате необходимо следить за равномерной толщиной стенок, наличием и правильной формой литейных уклонов.

Выбор термопластавтомата для литья под давлением

Один из главных критериев выбора оборудования – требуемый объем полимерного расплава, определяемый материалоемкостью готового изделия. Также важно усилие, создаваемое термопластавтоматом при воздействии на пресс-форму в процессы впрыска и выдержки. Наконец, при выборе оборудования для литья пластмассы под давлением следует обращать внимание на геометрию крепления оснастки, в частности, высоту пресс-формы, размер плит, расстояние между колоннами. Ошибки, допущенные на этом этапе, могут привести к тому, что заказанные формы окажутся слишком велики.

Пластмассы для мелкосерийного производства

Наиболее часто используемый материал — АБС-пластик . Полимер дешевый, достаточно прочный и долговечный, теплостойкий, устойчивый к действию влаги, кислот, масел. Также для мелкосерийного литья нередко применяют поликарбонат . Этот материал предпочтителен, если нужно получить особо прочные изделия, способные долго сохранять внешний вид. Основной недостаток — высокая стоимость.

Другие пластмассы, часто применяемые для литья:

- Полистирол . Термостабильный и простой в переработке полимер, поставляемый в виде гранулята. Сырье склонно к накоплению статического электричества. Другой недостаток – сложность извлечения готовых деталей из-за сжатия пластмассы, возникающего при литье под давлением.

- Полиэтилен . Не требует тщательного контроля температуры. Позволяет получать термостабильные детали. Литье из этого полимера возможно с использованием литников небольшого сечения. Недостатки – значительная усадка (до 5 %) и склонность полиэтиленовых деталей к деструкции.

- Поливинилхлорид . В зависимости от структуры, подразделяется на пластифицированный и непластифицированный. Основное преимущество – невысокая цена, сочетающаяся с простотой технологического процесса. В сравнении с другими пластмассами ПВХ дает сравнительно низкую усадку (от 0,1 %).

- Полипропилен . Один из лучших полимеров для литья крупных партий изделий. Высокая производительность обеспечивается уменьшением вязкости при росте градиента скорости сдвига, что дает возможность повышать давление подачи. Увеличение давления частично компенсирует главный недостаток полипропилена – значительную усадку.

- Поликарбонат . Термостабильный материал, отличающийся небольшой вязкостью. Несмотря на сравнительно высокие характеристики готовых деталей, применение полимера ограничено из-за необходимости дооборудования производственной линии.

Специалисты компании дадут рекомендации по выбору материалов и способов производства. Изготовление полимерной продукции на заказ предусматривает все стадии: от подбора и подготовки сырья до упаковки готовой продукции. Наши производственные мощности располагаются в Туле. Офис предприятия находится в Москве.