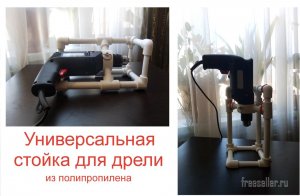

Стойка из полипропилена для дрели

Авторизация на сайте

Вертикально- горизонтальная стойка для эл. дрели с широкими возможностями применения. Первоначально была идея сделать станок для сверления отверстий коронкой в керамической плитке. Но постепенно из небольшого шаблона с направляющими самоделка превратилась в многофункциональную стойку.

Материалы

- полипропиленовая труба и фитинги на 20 мм,

- банковские резинки,

- пластиковый хомут,

- болт с головкой под шестигранник (6 мм) и гайка мебельная врезная (6 мм),

- винтики (4 шт.)

- паяльник и ножницы для полипропиленовых труб,

- шуруповёрт,

- сверло перовое по дереву 19,20,21(переделаны из 22-го сверла) и 22 мм,

- ножовка с двухсторонним полотном (мелкий и крупный зуб),

- строительный угольник и линейка (рулетка),

- напильник

Сборка

Сборку стойки начал с держателя для дрели, для чего распилил полипропиленовую муфту на 50 мм и врезал туда мебельную шайбу.

Далее были высверлены три отверстия сверлом на 19 мм. для дальнейшей впайки полипропиленовых трубок.

После пайки трубок внутренняя часть муфты обрабатывается напильником под диаметр чуть больше диаметра патрона дрели (42 мм).

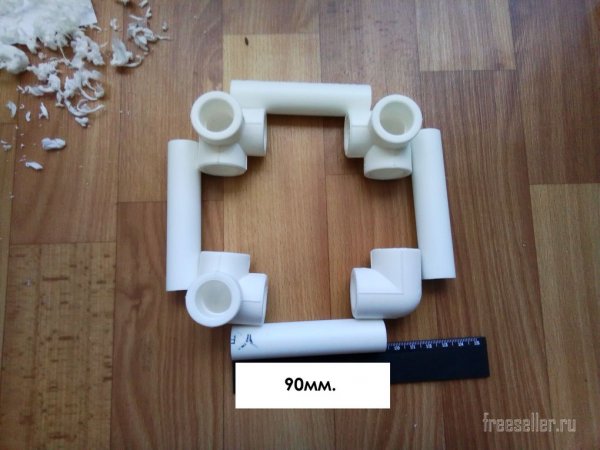

Далее была собрана (спаяна) квадратная платформа и направляющие.

Нижнюю платформу я распилил пополам, вдоль. Прогнал отверстия угловых фитингов сверлом на 20 мм для свободной вставки трех направляющих.

Дрель в муфте фиксируется обычным болтиком с небольшой переделкой.

Подходящих пружин для стойки у меня не было и их заменили обычные банковские резинки.

Когда стойка собрана дополнительно, фиксируем направляющие в платформе винтами.

Для работы стойки в горизонтальном положении требуется небольшая переделка:

убрать резинки, заблокировать кнопку или зафиксировать хомутом, установить винт для фиксации положения дрели влево – вправо и использовать скобы для крепления стойки к столу. Для запуска дрели я использую свою старую самоделку – педаль типа “лягушка”

С помощью универсальной стойки можно сверлить отверстия, точить ножи, полировать различные изделия и многое, многое другое.

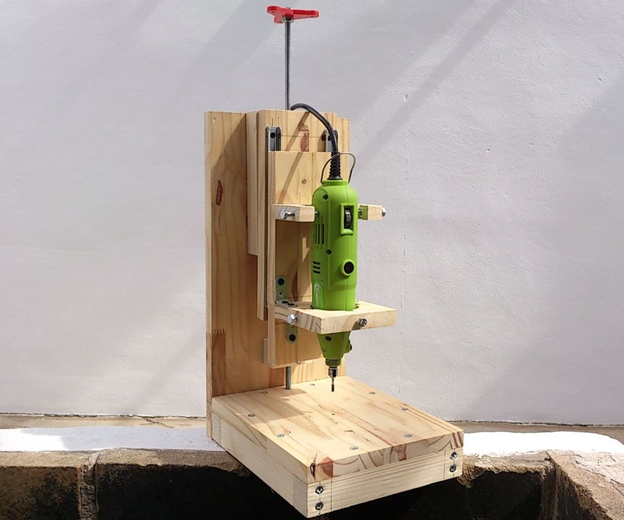

Стойка из ПВХ для бормашины

Приветствую самоделкиных! В этой инструкции мы рассмотрим, как сделать простой сверлильный станок, используя ПВХ-комплектующие для сантехники. Такой подход хорош тем, что не нужно изготавливать какие-то дополнительные узлы, практически все устройство создается уже из готовых составляющих. Это трубы, уголки, тройники и так далее. Просто покупаем нужные детали и склеиваем, а в нужных местах используем заклепки или винты для более надежного соединения.

Еще один плюс конструкции в том, что она легкая, в отличие от деревянных, а еще не боится ржавчины, влажности и так далее.

Вместо дрели автор решил использовать бормашину . Благодаря этому значительно расширяется функционал станка. Помимо того, что рабочий инструмент может опускаться в вертикальном направлении, есть еще возможность фиксировать бормашину на нужной высоте! Это позволит вам удобно настроить станок под свои нужды. Можно будет выполнять шлифовку, вырезать различные пазы как фрезером и многое другое, в зависимости от потребностей. Итак, приступаем к изготовлению!

Материалы и инструменты, которые использовал автор:

Список материалов:

– крестовины, уголки, трубы, тройники и прочие детали из ПВХ;

– пружины (надеваются на трубы);

– фанера;

– бормашина ;

– винты;

– пластиковые хомуты (для крепления бормашины).

Список инструментов:

– дрель;

– отвертки и прочие инструменты;

– уровень;

– рулетка;

– наждачная бумага;

– маркер.

Процесс изготовления станка:

Шаг первый. Установка бормашины

Первым делом закрепим бормашину. Для этого понадобится кусок фанеры или другого подобного материала. Крепим бормашинку, используя пластиковые хомуты и винты.

Также вам будет нужна деталь «PVC-1», от нее отрезаем лишнее и прикручиваем с обратной стороны платформы при помощи винтов для дерева. В эту запчасть вставляем кусок трубы, полученная конструкция будет использоваться для крепления к раме.

Шаг второй. Собираем раму

Первым делом собираем основание, тут автор использовал 5 тройников и ПВХ-трубы. Все узлы рекомендуется собирать на винтах, это надежно, а также быстро, так как не нужно ждать, когда высохнет клей. Плюс ко всему конструкция получается разборной.

После этого устанавливаем в основание вертикальную стойку. В качестве нее используется кусок трубы. Стойку устанавливаем через тройник, так как сзади с помощью уголка будет установлена еще одна стойка поменьше.

В завершении автор устанавливает на стойки пружины, которые будут возвращаться рабочий инструмент в исходное положение. Хорошенько зачищаем наждачной бумагой трубы в месте установки пружин, чтобы движущиеся узлы не подклинивали.

Шаг пятый. Сборка и установки ручки (рычага)

Для изготовления ручки берем трубы, а также 4 уголка. Для подсоединения ручки к толкателю, вам понадобится установить на нее два тройника. Ну а дальше собираем все как на фото, сложного в этом ничего нет.

Теперь можно закрепить платформу с бормашиной на основной движущийся узел из двух крестовин.

Сверлильный станок своими руками

Сверлильный станок своими руками

Во многих работах сверление – это одно из основных занятий. В том же столярном деле от возможности быстро и аккуратно проделать отверстие в детали, зависит качество итогового изделия. Наиболее удобно работать, когда в наличии у мастера есть сверлильный станок. Он помогает сделать работу быстро и качественно, также есть возможность работы с твердыми материалами, при сверлении которых вручную дрель часто соскальзывает и проделать нужное отверстие довольно затруднительно.

Почему именно сверлильный станок

Чтобы работать с заготовками небольшой толщины никаких особых проблем не возникает, даже если дрель не установлена четко под 90 градусов, заметить, что отверстие просверлено неровно – довольно затруднительно. Но, если вы берете деталь или заготовку значительной толщины, то сделать отверстие ровным вручную уже будет намного сложнее, а испортить всю работу будет очень просто. Именно потому для таких целей и пользуются сверлильным станком, который позволяет проделать отверстие ровно в любом материале, сверло не дернется, и вы не запорете всю работу одним неосторожным движением.

Сделать станок можно из дрели или шуруповерта достаточной мощности. Обратите внимание, что использовать для этой цели инструменты нужно с пометкой «профессиональный». Если вы возьмете дешевую дрель или шуруповерт, то просто испортите инструмент.

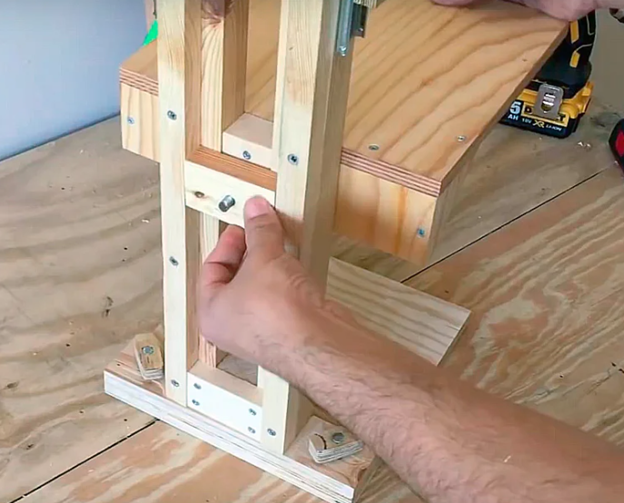

Сверлильный станок делаем сами

Конструкция станка вполне проста, но при этом оригинальна и универсальна. Основа сверлильного станка вполне подойдет для использования в самодельных рейсмусовых, токарных или шлифовальных станках, что делает работу весьма и весьма практичной, и подходящей для любой мастерской.

Благодаря такому подходу, возможно иметь на одной базе как минимум еще три-четыре станка, которые можно собрать при необходимости. Согласитесь – это очень удобно и требует куда меньше затрат, нежели сборка под каждый рабочий инструмент своей основы.

Начинаем сборку

Сначала нужно хорошо продумать все этапы сборки станка сверлильного, а после уже приступать непосредственно к самой работе. Не забудьте подготовить необходимые материалы, сделайте чертежи, определитесь с тем инструментом, который пригодится вам в процессе. Если всю подготовку провести грамотно, то сама работа по сборке станка пройдет быстро и без задержек из-за ерунды.

Какой инструмент будет нужен для сборки сверлильного станка

Чтобы не забивать вам голову, сразу дадим список необходимого инструмента, которые совершенно точно понадобится:

• циркулярка или станок для распиловки;

• профессиональные дрель или мощный шуруповерт;

• станок для шлифовки.

Также надо подготовить дополнительный инструмент: отвертки, сверла по дереву, молоток, разметочный нож или карандаш, линейку и так далее. Но, обычно у мастера, который готов заняться таким серьезным делом, как сборка самодельного сверлильного станка своими руками – это все есть в наличии и всегда под рукой.

Из материалов необходимо подготовить:

• лист фанеры толщиной 1,5 сантиметра;

• массив доски, хорошо использовать сосну или березу;

• футорки для мебели;

• метизы (винты, саморезы и т.д.)

Основа станка будет состоять из прочного и устойчивого основания, рамы, которая будет стоять вертикально, подвижной части, подающей дрель, горизонтальной, сверлильного стола, самого инструмента для работы, пружинного механизма для подачи сверла.

Изготавливаем станок для сверления

Для большей простоты понимая, как и что делать, разобьем процесс на несколько этапов. Таким образом значительно облегчим понимание работы и порядок действий.

1.Первоначально необходимо сделать основание. Для этого берем наши деревяшки сосны (можно и березу) размером 3*4 сантиметра в сечении и длинной 6 сантиметров. Их необходимо соединить попарно, таким образом, чтобы одна грань была заподлицо, а плоскость шла со смещением. Лучше всего для этого использовать качественный столярный клей. Заготовок для будущей рамы получится две штуки. После чего скрепим их парой деревянных брусков 8*4*2 см размером. Все это сажаем на клей и, чтобы увеличить прочность, с обратной стороны делаем вставки.

2. Подвижная часть нашего станка или шпиндельная коробка будет двигаться за счет скольжения по рельсам. Изготовим мы их, не мудрствуя лукаво, из мебельных направляющих, которые используются для установки ящиков в шкафы. Это самый простой и удобный вариант. Для этого возьмите четыре направляющие длинной по двенадцать сантиметров каждая, на концах их сделайте стопоры.

3. Основание делаем с помощью циркулярки или станка для распиловки. С их помощью подготавливаем три листка фанеры габаритами 14*15,5 сантиметров – одну штуку, и две – размером 15,5*5,5 сантиметров. На них нужно будет поставить направляющие, которые мы сделали выше. В итоге у вас должна получиться шпиндельная коробка в виде буквы П, ее надо будет поставить на раму. Проверить правильность монтажа ее просто: перемещение коробки должно быть плавным, ей ничего не должно мешать в процессе движения.

4. Для платформы мы снова берем фанеру и идем с ней к циркулярке. Нужно вырезать еще две заготовки: 2,6*2,4 сантиметра и 5*2,4 сантиметра по одной штуке. Скрепляем их между собой с помощью крыльчатых гаек, упрессованных в платформу. Нижнюю планку нужно закрепить очень прочно с использованием клея и шурупов. Это делается потому, что на нее будет самая большая нагрузка при выполнении сверлильных работ.

Платформа к планке монтируется с помощью винтов М6. Можно для них наварить небольшие ручки, чтобы отвинчивать руками, а не каким-то инструментом. Так будет намного удобнее.

5. Если у вас нет сверлильного стола, то его нужно будет изготовить отдельно. Для этого нужно будет сделать четыре разных заготовки:

• столешницу, размером 26*24 сантиметра;

• планку стола, вертикальную размером 26*6 сантиметров;

• треугольник с прямым углом, катеты которого равны 6*6 сантиметров;

Столешницу с планкой надо соединить винтами или саморезами. Учтите, что на сверлильный стол приходится большая нагрузка и его необходимо делать очень прочным. Именно для этого и применяются угловые опоры, которые сделают его более крепким. Монтировать их нужно в месте соединения планки со столешницей.

Для удобства перемещения, для стола тоже делается направляющая. При этом в момент самого сверления он жестко фиксируется. Делается это болтом, который закрепляется подходящей по размеру гайкой с обратной стороны. В направляющие устанавливаются (запрессовываются) крыльчатые гайки, а после уже и сам винт. После чего сверлильный стол ставят на раму и поджимают с помощью гайки с ручкой, которую делают из фанеры.

Как крепить дрель к самодельному станку

Из двух листов фанеры делаем заготовку размером 16,5*8,5 сантиметров. Для этого листы склеивают между собой.

Так как все дрели разные и имеют конструктивные особенности корпуса, необходимо продумать этот момент и уточнить диаметр отверстия, к которому будет крепиться дрель или шуруповерт. Подготовьте два уголка с помощью лобзика у заготовки. В этом месте будет монтироваться винт для фиксации дрели. Не забудьте сделать пропил, который позволит креплению плотно сжимать дрель и надежно ее держать.

Первоначально не монтируйте слишком прочно само крепление для дрели. Его будет в любом случае надо корректировать по перпендикуляру. Сделайте сначала «на живую» с помощью пары саморезов, которые ввинчивают с обратной стороны шпиндельной коробки.

После чего настройте сверло таким образом, чтобы оно было строго перпендикулярно детали, которую планируется сверлить. Настройка перпендикуляра делается относительно плоскости стола.

После этого уже закрепляйте инструмент (дрель или шуруповерт) накрепко. Для этого обычно нужно еще несколько саморезов. Не забудьте установить еще один угловой упор.

Установка пружинного механизма

Опора для пружины сверху делается из деревянного бруска, на котором поставьте для нее зацеп. Для крепления рукоятки, с помощью которой сверло будет подаваться, используйте футорку – она будет осью для вращения. Ее надо поставить в торец верхнего бруска, на который будет крепиться пружина. После чего его монтируют на раму станка сверху.

Нижний конец пружины достаточно закрепить любым саморезом, который не закручивается на полную глубину.

В рукояти не забудьте сделать отверстие, куда надо поставить металлическую втулку – она и будет осью для вращения рукоятки. Усилие от рукоятки будет идти на крепление сверлильного инструмента с помощью тяги, соединённой с рукояткой при помощи болта.

Рукоятка крепится на верхнее крепление пружины, а конец тяги монтируется к креплению инструмента.

В столе необходимо сделать отверстие, для того, чтобы при работе со станком, сверло проходило заготовку насквозь. В таком случае сквозное отверстие будет чистым и аккуратным, без сколов.

В итоге вы получите сверлильный станок, который сделан с помощью недорогих подручных материалов и профессиональной дрели или шуруповерта. Длинна его будет около 30 сантиметров, высота – 60 сантиметров, ширина 24 сантиметра.

Статью подготовил мастер Роман для клиентов магазина Левша.рф

Как сделать сверлильный станок своими руками: делаем настольный самодельный станок. Пошаговое описание постройки приспособления (95 фото + видео)

В некоторых случаях домашним мастерам приходится делать сложные работы самостоятельно. Это долгий процесс, который непосредственно отнимает силы, поэтому необходим специальный инструментарий. Покупка некоторых инструментов сильно бьет по кошельку, что вынуждает мастеров делать такие инструменты самостоятельно.

К примеру, разнообразные станки — это очень громоздкие и затратные предметы. Вот и стремятся мастера на все руки сами изготавливать нужную модель такого электроинструмента.

Для частых и не удобных операций по точному сверлению прекрасным и нужным инструментом окажется самодельный сверлильный станок своими руками.

На фото сверлильных станков, сделанных своими руками можно увидеть огромное количество интересных экземпляров. Для того, кто впервые столкнулся с задачей создания инструментария, потребуется как следует подготовиться.

В нашем материале мы расскажем обо всем, что потребуется знать для создания уникального и простого сверлильного станка.

- Что может понадобиться для работы

- Материальная составляющая станка

- Из чего состоит станок

- Фото сверлильного станка своими руками

Что может понадобиться для работы

При работе по созданию самодельного электроинструмента первым делом требуется серьезная подготовка к процессу. Она заключается в приготовлениях материалов, инструментария и схемы по сборке.

Все это важно при ответе на вопрос, как сделать сверлильный станок из дрели своими руками. Что касается инструментов, то они пригодятся следующим списком:

- Станок для распила или любая пила, которая найдется в вашем арсенале.

- Для выпиливания мелких деталей потребуется электрический лобзик.

- Так же потребуется болгарка и шлифовальная насадка на нее. Это так же найдется у большинства самоделкиных.

- Потребуется электрическая дрель, которая и будет служить основой сверлильного станка.

Еще одна важная деталь — это станок для шлифовки отдельных деталей. Такой может найтись не у всех, поэтому поможет обыкновенная наждачная бумага или брусок с ней.

Кроме основных инструментов потребуются так же стандартные из домашнего набора. Это будет молоток, разнообразные отвертки и плоскогубцы. Еще потребуется разметочный строительный карандаш, линейка, сверло корончатой формы и прочее.

Материальная составляющая станка

Инструментарий — это, конечно же, самое важное при создании чего-либо, в том числе и сверлильного станка. Однако куда более серьезной составляющей считается материал, который и будет составлять детали.

Обратите внимание, что в качестве материалов может быть использовано что угодно, ведь разновидностей станков есть огромное количество.

Так как мы рассматриваем составляющие станка на основе дрели и древесины, нам потребуется для него следующее:

- Листы фанеры, толщиной не менее 15 мм. Она потребуется для создания шпиндельного основания станка.

- Так же потребуются доска и брусы, желательно из сосны или березы.

- В ящичках мебели имеются направляющие, которые помогают выдвигать ящики. Они тоже потребуются для станка.

- Так же нужны будут втулки и футорки от мебели. Их не так уж сложно найти в мебельном или в хозяйственном магазинах.

- Потребуется одна крыльчатая гайка.

- Кроме этого, необходимы будут разного вида крепежи, которыми и будет собран станок.

Самодельный сверлильный станок: подробное описание изготовления

Подробное описание изготовления сверлильного станка из дрели.

Приветствую всех самоделкиных! Думаю, все кто пользовался электродрелью сталкивался с трудностями, когда необходимо сделать кучу отверстий. Пол беды если отверстия в доске, а дырявить металл? Для этого промышленность придумала сверлильный станок. У кого он есть, тем крупно повезло, а у кого нет — готовь карман.

Карман, лично у меня маленький, поэтому позволить заводской сверлильный станок я не в силах. Ну китайский, из жести, я конечно могу позволить, но ведь оно фигня фигней. Советские, полу комплектные, стоят неоправданно дорого.

Магазинные стойки для дрелей не рассматривал в принципе, уж больно «детские» они. Блуждая по интернету находил много самоделок, но останавливало наличие токарных работ. Пару деталей заказать у токаря можно, но нормальными чертежами делится никто не хочет, а когда конструируешь деталь сам всегда вылезет косячок. Вылез косяк — беги опять к токарю и проси поправить. Но однажды я наткнулся на интересное видео про самодельную стойку для дрели. Простая конструкция, повторяемая и универсальная.

В конструкцию внес свои корректировки, они принципиально не меняют станок, но унифицируют материалы и сокращают время изготовления некоторых элементов. Я постарался использовать минимальное количество покупного материала, старался использовать тот мусор который у меня был. Но без покупок все равно не обошлось. Из основного я докупил трубу для направляющей, уголок и полосу, каждой позиции по 1 метру.

Теперь смотрим процесс изготовления. Собственно, направляющая для каретки у меня выполнена из квадратной трубы 40 х 40 х 3 мм. Железо я покупал в маленьком строительном магазинчике, металлопрокат там хранится практически под открытым небом и не особо блещет качеством. Но в этом есть одно преимущество, там можно все пощупать и выбрать получше. Так и произошло. С начала хотел взять трубу с толщиной стенки 2 мм, но ровный кусок нам с продавцом выбрать не удалось. Взял с толщиной стенки 3 мм, толстостенные трубы гораздо ровнее. Сталь есть сталь и следы коррозии неотъемлемая ее составляющая. Поэтому почти весь прокат мне пришлось чистить, в особенности направляющую. Доводить до состояния кошачьей гордости я не стал.

Уголок для каретки и кронштейна я взял 45 х 45 х 4 мм. В него прекрасно ложится труба 40 х 40 мм, ничего подрезать не надо и образуется отличный монтажный зазор (видно на фото ниже).

Подложил наждачку, обжал струбцинами на направляющей, заварил все от души. А снять потом фигушки, зажимает так, что «мама не горюй»! Кронштейн стойки я смог снять только сбивая его об остаток 45-го уголка. Далее я порезал весь уголок, сварил каретку, подложил в два раза больше наждачки и все…. Сколько было потрачено матерных слов, выкурено сигарет и проклято всего, что рядом шевелилось уже не вспомнить, а отделить одно от другого не получилось.

А технология по моему мнению должна быть такова: кладем в двойне сложенную наждачку —> обжимаем струбцинами —> прихватываем сваркой кромки по всем четырем углам —> полностью провариваем одну из кромок —> даем полностью остыть —> пытаемся снять с оправки. Если сошло с оправы, то провариваем вторую кромку. Если не идет, тогда срезаем прихватки на непроваренной кромке и легонечко извлекаем направляющую. На фото ниже лежат уже сваренные заготовки, самая маленькая использоваться не будет.

Станину сделал из того, что было. А было у меня почти метр швеллера 8. Длину станины подогнал под длину остатка квадратной трубы, который осталась после изготовления направляющей. Ниже картинка процесса установки кронштейна стойки. Если честно, то такая конструкция станины не сильно хорошая. Полки у швеллера все кривые, у одного куска вогнутость, у другого выпуклость. Жуть, а не прокат. Сделал вид, что выставил под прямым углом, правда непонятно к какой плоскости. С перпендикулярностью я буду бороться позже

В задней панели выполнено два отверстия с резьбой. Эти отверстия будут служить для закрепления станка в горизонтальном положении при обработке дерева.

И крепежные элементы для закрепления стойки в вертикальном положении. Одинокий болт приварен для организации заземления.

О регулировочных ножках. Стандартных ножек от холодильника или стиралки, по какой-то случайности не оказалось, прям диву даюсь. Пришлось делать из болта и увеличенной шайбы, цена вопроса — пару копеек. А вот те штуки в которую ножки закручиваются у меня были, но в место них отлично подойдут высокие гайки.

Барабан, тот, который будет прокручивать трос.

К изготовлению этой детали я подошел творчески. Работает он точно так же, но выполнен по другому. Стальные прутки диаметром больше 10 мм в домашнем сарае найти сложно и мой сарай не исключение. Плюс сразу решил вопрос съемной рукоятки. В качестве оси применил болт М10 с короткой ГОСТовской резьбой. Отрезав от него лишнее получил гладкую ось.

Шляпка болта будет служить неким элементом зацепления оси с рукояткой. Внешней частью барабана будет служить водопроводная труба. Если у Вас в металлическом мусоре нет такой трубы, то ее можно заменить сгоном, купленным в ближайшем сантехническом магазине. Для центровки оси пришлось изготовить втулки, так сказать, ручным методом, без токарного станка.

Для этого зажал две гайки М10 на оставшемся обрезке болта (обрезок не выбрасывайте, он потом пригодится), вставил в дрель и обточил всю конструкцию на электроточиле. Так как резьбы на обрезке болта уже нет, то и резьбу во втулках тоже надо высверлить. В головке болта выполнено отверстие с резьбой М5 для крепления рукоятки. Получилось довольно неплохо. На картинке ниже я уже приварил втулки к оси, главное не забыть сперва одеть одну из проушин. В наружной обойме барабана выполнены отверстия, через которые обойма будет привариваться ко втулкам. Все размеры и зазоры указаны в чертежах.

Каретка. Тут рассказывать особо нечего, собираем все по чертежам. Только одно дополнение. В оригинале каретка стопориться одним из регулировочных болтов. Они ведь на то и регулировочные, чтобы их не трогать, поэтому после приварки всех деталей я сделал дополнительное отверстие с резьбой именно для стопорного болта. Резьбу под регулировочные болты я выполнил только черновым метчиком, что бы избавится от самопроизвольного раскручивания.

Рукоятка, она же рычаг. Посмотрев на фотографию не бросайте помидорами. В моем исполнении рычаг выполнен из рожково- накидного ключа на 17. У него был лопнувший накидок, поэтому недоключу я дал вторую жизнь.

Данный упор крепится в верхней части направляющей стойки и используется при закреплении станка в горизонтальном положении. Отверстия для крепления к стойке выполнены не соосно для минимизации проворачивания упора.

Еще ода новая деталь. Я назвал ее «стол». Так как плоскость у моей станины отсутствует, пришлось изворачиваться. Сделан он из куска ламинированного ДСП, не лучший вариант, но пока так. С помощью винтов у меня есть возможность выставить рабочую плоскость перпендикулярно стойке.

Пришло время изготовить кронштейн для крепления дрели. И опять в ход пошли материалы которые у меня были. Хомут из полосы 25 х 4 мм, вынос из трубы 30 х 30 х 2 мм. Данная полоса отлично помещается внутрь трубы, что упрощает крепление одного с другим. А данный разворот хомута обеспечивает идеальную соосность. Хомут изготовлен обстукиванием полосы вокруг трубы диаметром 40 — 42 мм.

Дрель мне подарили как не рабочую. Внутри был просто передавлен провод и со временем в этом месте он сгорел. Провод поправил, но дрель, как видно, очень уставшая и полна люфтов. Первым делом под замену пошел патрон и подшипники качения. Втулка хвостовика тоже была разбитая.

Если честно, я бы руки оторвал этим конструкторам, которые в простую дрель добавили функцию трещотки. Толку ноль, подшипники разбивает и добавляет ко всем прелестям осевой ход патрона. Самое интересное, по крайней мере в этой дрельке, видно, что трещоточный узел по размерам совпадает с наружной обоймой подшипника №608.

Мои попытки выбить трещотку из силуминовой обоймы увенчались неудачей, пришлось зубцы срезать ножовкой и идти на рынок искать бронзовую втулку. А на рынке за эту втулочку заломили несуразную цену, на что я сильно обиделся и принципиально ушел не с чем. В место бронзовой золотой втулки по размерам отлично подходит внутренняя обойма от того же 608-го подшипника. Одно плохо — эта замена одноразовая, в следующий раз придется менять втулку вместе с валом патрона. Посмотрим сколько проживет.

Для ликвидации осевого хода вала вместо отталкивающей пружины установил втулку, изготовленную из сантехнического фитинга, а с другой стороны подложил обточенную шайбу. Подшипники заменены, люфты ликвидированы, механизмы смазаны.

Так как эта дрель специально была припасена для станка я постарался сделать так, чтобы она могла работать только в этом станке. Я обрезал рукоятку. От варвар… Кнопка пуска была извлечена, рычаг реверса остался на родном месте, срез прикрыл аккуратной крышечкой.

Кнопку я разместил в полости станины, в передней панели выполнил отверстие с резьбой и закрутил туда регулировочный винт. Таким образом получил вынесенный узел регулировки оборотов. Закручиваешь винт, он постепенно вжимает кнопку которая изменяет обороты дрели. Отдельно смонтировал тумблер включения станка.

Запечатлен процесс сборки кронштейна шпинделя. В патрон закрепил направляющую от принтера, что позволило относительно точно выставить ось инструмента перпендикулярно столу.

Вот и обваренный кронштейн. Сразу же сделал отверстие в столе и станине. В станине нарезал резьбу для вкручивания центра для удержания деревянной заготовки при токарных работах. Потом принялся заготавливать детали для изготовления подручника (Подручник — подставка для режущего инструмента на токарном станке).

И в принципе станок готов, для теста была выбрана практически максимальная нагрузка. Первое серьезное отверстие выполнено сверлом 13 мм в лицевой панели станка для установки тумблера, напомню, панель сделана из полосы толщиной 4 мм. Результат превзошел все ожидания, без предварительного засверливания и минимум усилий, даже не напрягся, просверлил отверстие за считанные секунды. Порадовался я, состояние эйфории прошло и в глаза начали бросаться благородные следы молодой ржавчины. Все спешил собрать и не удосужился покрасить подетально. Придется теперь все разбирать.

Получился вот такой самодельный сверлильный станок из дрели.

А вот самоделка в положении токарного станка:

Настольный сверлильный станок своими руками: схемы и чертежи

Необязательно тратить деньги на настольный сверлильный станок, ведь его не так уж и сложно сделать своими руками. Для этого понадобится приобрести, изготовить или воспользоваться бывшими в употреблении деталями. Мы расскажем вам о создании нескольких конструкций, и вы сможете подобрать свою модель для сборки.

- Настольный сверлильный станок из дрели

- Основные элементы станка

- Особенности конструкций механизма подачи дрели

- Станок на основе рулевой рейки легкового автомобиля

- Сверлильный станок с использованием асинхронного двигателя

- Устройство сверлильного станка с двигателем от бытовой техники

- Самодельные станки для сверления печатных плат

Дрель есть почти у каждого хозяина, строящего или ремонтирующего свой дом или квартиру, занимающегося ремонтом бытовой и садовой техники, различными поделками из металла и дерева. Но для выполнения некоторых операций дрели недостаточно: нужна особая точность, требуется просверлить отверстие под прямым углом в толстой доске или просто хочется облегчить свой труд. Для этого потребуется станок, который можно выполнить на базе различных приводов, деталей машин или бытовой техники, другого подручного материала.

Тип привода — принципиальное различие конструкций самодельных сверлильных станков. Одни из них изготавливаются с использованием дрели, в основном электрической, другие — с использованием двигателей, чаще всего — от ненужной бытовой техники.

Настольный сверлильный станок из дрели

Самой распространённой конструкцией можно считать станок, выполненный из ручной или электродрели, которую можно выполнить съёмной, для возможности использования её вне станка, и стационарной. В последнем случае устройство включения можно перенести на станину для большего удобства.

Основные элементы станка

Основными элементами станка являются:

- дрель;

- основание;

- стойка;

- крепление дрели;

- механизм подачи.

Основание или станину можно выполнить из цельного спила твёрдого дерева, мебельного щита или ДСП. Некоторые предпочитают в качестве основания металлическую плиту, швеллер или тавр. Станина должна быть массивной, чтобы обеспечивать устойчивость конструкции и компенсировать вибрации при сверлении для получения аккуратных и точных отверстий. Размер станины из дерева — не менее 600х600х30 мм, из стального листа — 500х500х15 мм. Для большей устойчивости основание можно сделать с проушинами или отверстиями под болты и крепить его к верстаку.

Стойка может быть изготовлена из бруса, круглой или квадратной в сечении стальной трубы. Некоторые мастера в качестве основания и стойки используют каркас старого фотоувеличителя, некондиционный школьный микроскоп, другие детали, имеющие подходящую конфигурацию, прочность и массу.

Крепление дрели осуществляется с помощью хомутов или кронштейнов с отверстием в центре. Кронштейн надёжнее и даёт большую точность при сверлении.

Особенности конструкций механизма подачи дрели

Механизм подачи нужен для вертикального перемещения дрели вдоль стойки и может быть:

- пружинным;

- шарнирным;

- конструкцией по типу винтового домкрата.

В зависимости от принятого типа механизма тип и устройство стойки также будет отличаться.

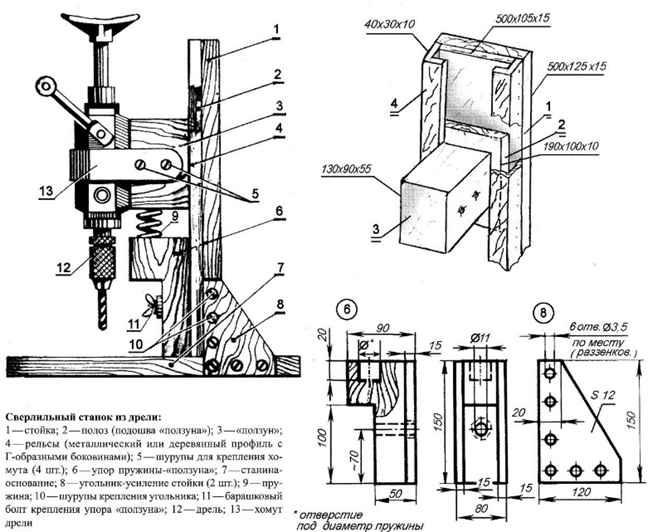

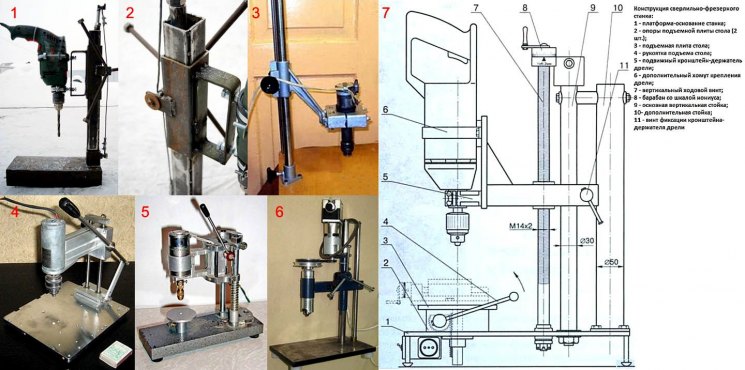

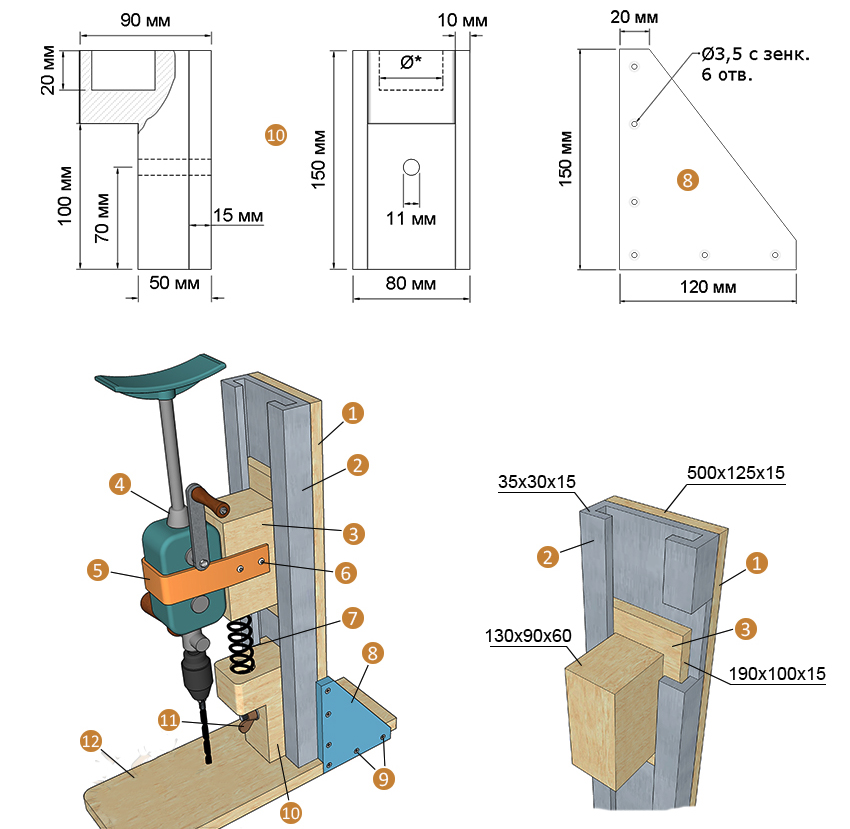

На чертежах и фото приведены основные конструкции настольных сверлильных станков, которые можно сделать из электро- и ручной дрели.

С пружинным механизмом: 1 — стойка; 2 — металлический или деревянный профиль; 3 — ползунок; 4 — ручная дрель; 5 — хомут крепления дрели; 6 — шурупы для крепления хомута; 7 — пружина; 8 — угольник для закрепления стойки 2 шт.; 9 — шурупы; 10 — упор для пружины; 11 — барашковый болт для крепления упора; 12 — основание станка

С пружинным механизмом: 1 — стойка; 2 — металлический или деревянный профиль; 3 — ползунок; 4 — ручная дрель; 5 — хомут крепления дрели; 6 — шурупы для крепления хомута; 7 — пружина; 8 — угольник для закрепления стойки 2 шт.; 9 — шурупы; 10 — упор для пружины; 11 — барашковый болт для крепления упора; 12 — основание станка

С пружинно-рычажным механизмом

С пружинно-рычажным механизмом

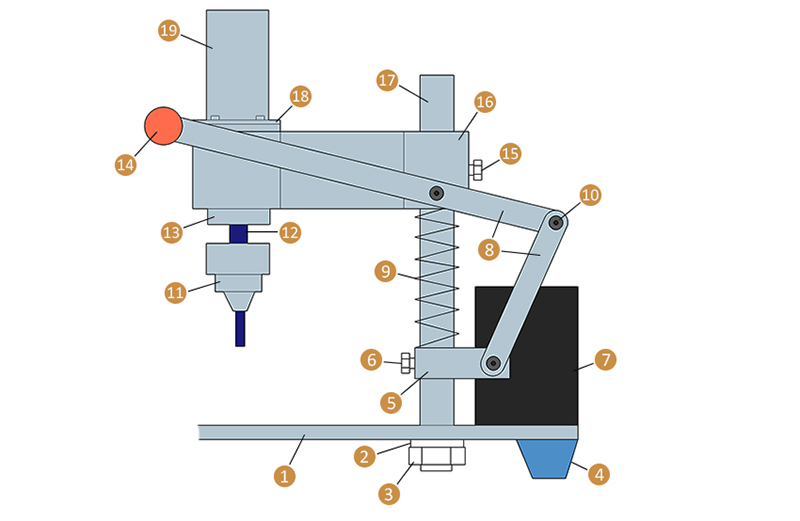

С пружинно-шарнирным механизмом: 1 — станина; 2 — шайба; 3 — гайка М16; 4 — амортизационные стойки 4 шт.; 5 — пластина; 6 — болт М6х16; 7 — блок питания; 8 — тяги; 9 — пружина; 10 — болт М8х20 с гайкой и шайбами; 11 — патрон для сверла; 12 — вал; 13 — крышка; 14 — ручка; 15 — болт М8х20; 16 — державка; 17 — стойка; 18 — стакан с подшипником; 19 — двигатель

С пружинно-шарнирным механизмом: 1 — станина; 2 — шайба; 3 — гайка М16; 4 — амортизационные стойки 4 шт.; 5 — пластина; 6 — болт М6х16; 7 — блок питания; 8 — тяги; 9 — пружина; 10 — болт М8х20 с гайкой и шайбами; 11 — патрон для сверла; 12 — вал; 13 — крышка; 14 — ручка; 15 — болт М8х20; 16 — державка; 17 — стойка; 18 — стакан с подшипником; 19 — двигатель

С шарнирным беспружинным механизмом

С шарнирным беспружинным механизмом

Стойка, работающая по принципу винтового домкрата: 1 — станина; 2 — направляющий паз; 3 — резьба М16; 4 — втулка; 5 — гайка, приваренная к втулке; 6 — дрель; 7 — ручка, при вращении которой происходит движение дрели вверх или вниз

Стойка, работающая по принципу винтового домкрата: 1 — станина; 2 — направляющий паз; 3 — резьба М16; 4 — втулка; 5 — гайка, приваренная к втулке; 6 — дрель; 7 — ручка, при вращении которой происходит движение дрели вверх или вниз

Сверлильно-фрезерный станок: 1 — основание станка; 2 — опоры подъёмной плиты стола 2 шт.; 3 — подъёмная плита; 4 — ручка подъёма стола; 5 — подвижный держатель дрели; 6 — дополнительная стойка; 7 — винт фиксации держателя дрели; 8 — хомут крепления дрели; 9 — основная стойка; 10 — ходовой винт; 11 — барабан со шкалой Нониуса

Сверлильно-фрезерный станок: 1 — основание станка; 2 — опоры подъёмной плиты стола 2 шт.; 3 — подъёмная плита; 4 — ручка подъёма стола; 5 — подвижный держатель дрели; 6 — дополнительная стойка; 7 — винт фиксации держателя дрели; 8 — хомут крепления дрели; 9 — основная стойка; 10 — ходовой винт; 11 — барабан со шкалой Нониуса

Станок из автомобильного домкрата и дрели

Станок из автомобильного домкрата и дрели

Каретка выполнена из мебельных направляющих

Каретка выполнена из мебельных направляющих

Мини-станок из списанного микроскопа

Мини-станок из списанного микроскопа

Основание и стойка из старого фотоувеличителя

Основание и стойка из старого фотоувеличителя

Станок из ручной дрели: 1 — станина; 2 — стальные прижимы; 3 — пазы для крепления дрели; 4 — гайка крепления дрели; 5 — дрель; 6 — ползун; 7 — трубки направляющие

Станок из ручной дрели: 1 — станина; 2 — стальные прижимы; 3 — пазы для крепления дрели; 4 — гайка крепления дрели; 5 — дрель; 6 — ползун; 7 — трубки направляющие

Видео 1. Пошаговое руководство для недорогого станка. Станина и стойка — деревянные, основа механизма — направляющая для мебели

Видео 2. Сверлильный станок — домкрат от «Жигули» и дрель

Видео 3. Пружинно-рычажная стойка для дрели

Видео 4. Пошаговое создание стальной стойки для дрели

Станок на основе рулевой рейки легкового автомобиля

Рулевая рейка для автомобиля и дрель — достаточно массивные изделия, поэтому станина должна быть также массивной и, желательно, с возможностью закрепления станка на верстаке. Все элементы выполняют на сварке, так как соединение на болтах и винтах может оказаться недостаточным.

Станину и опорную стойку сваривают из швеллеров или другого подходящего проката, толщиной около 5 мм. Рулевую рейку закрепляют на стойку, которая должна быть длиннее рейки на 70–80 мм, через проушины рулевой колонки.

Чтобы станком удобнее было пользоваться, управление дрелью выносят в отдельный блок.

Видео 5. Сверлильный станок на основе рулевой рейки от «Москвич»

Порядок сборки сверлильных настольных станков:

- подготовка всех элементов;

- крепление стойки к станине (проверяем вертикальность!);

- сборка механизма перемещения;

- крепление механизма к стойке;

- крепление дрели (проверяем вертикальность!).

Все крепления должны быть выполнены максимально надёжно. Стальные неразъёмные конструкции желательно соединять сваркой. При использовании любого рода направляющих нужно убедиться, что при движении не образуется поперечный люфт.

Совет! Для фиксации детали, в которой высверливается отверстие, станок можно оборудовать тисками.

В продаже также можно найти готовые стойки для дрели. При покупке нужно обратить внимание на массу конструкции и размер рабочей поверхности. Лёгкие (до 3 кг) и недорогие (до 1,5 тыс. руб.) стойки годятся для выполнения отверстий в тонком фанерном листе.

Сверлильный станок с использованием асинхронного двигателя

Если дрель в хозяйстве отсутствует или её не желательно использовать в станке, можно выполнить конструкцию на основе асинхронного двигателя, например, от старой стиральной машины. Схема и процесс изготовления такого станка достаточно сложные, так что его лучше делать мастеру с достаточным опытом выполнения токарных и фрезеровочных работ, сборки электросхем.

Оцените сложность работ по чертежам, которые мы даём в этой статье.

Устройство сверлильного станка с двигателем от бытовой техники

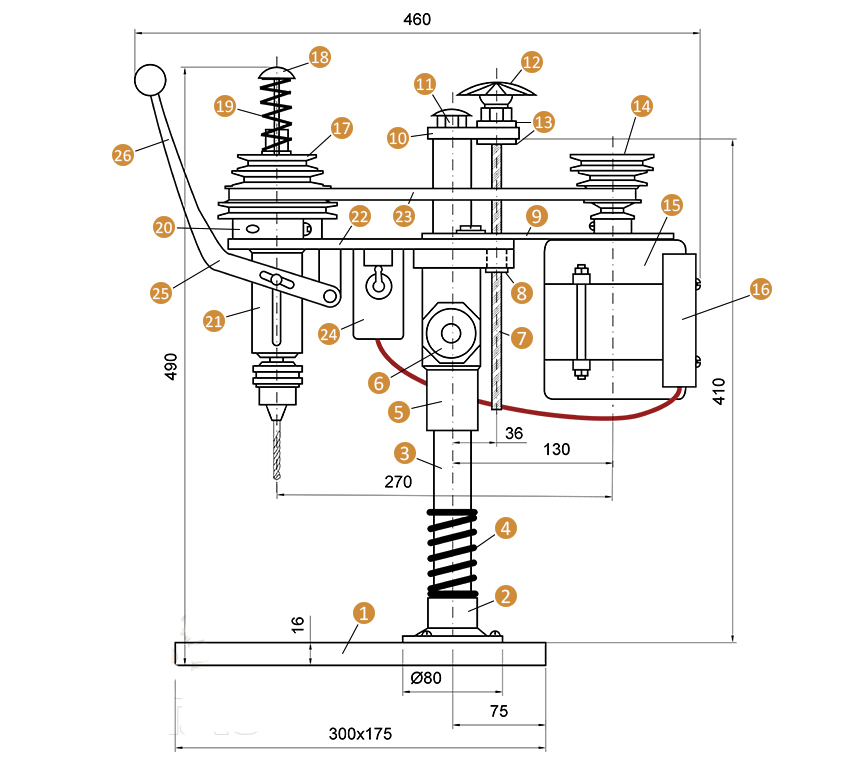

Для ознакомления с конструкцией приведём сборочные чертежи и деталировку, а также характеристики сборочных единиц в спецификациях.

Чертёж сверлильного станка с двигателем

Чертёж сверлильного станка с двигателем

Детали и материалы для изготовления станка приведены в таблице:

Таблица 1

| Поз. | Деталь | Характеристика | Описание |

| 1 | Станина | Плита текстолитовая, 300×175 мм, δ 16 мм | |

| 2 | Пятка | Стальной круг, Ø 80 мм | Может быть сварной |

| 3 | Основная стойка | Стальной круг, Ø 28 мм, L = 430 мм | Один конец обточен на длину 20 мм и на нём нарезана резьба М12 |

| 4 | Пружина | L = 100–120 мм | |

| 5 | Втулка | Стальной круг, Ø 45 мм | |

| 6 | Стопорный винт | М6 с пластиковой головкой | |

| 7 | Ходовой винт | Тr16х2, L = 200 мм | От струбцины |

| 8 | Матричная гайка | Тr16х2 | |

| 9 | Консоль привода | Стальной лист, δ 5 мм | |

| 10 | Кронштейн ходового винта | Лист дюралюминия, δ 10 мм | |

| 11 | Специальная гайка | М12 | |

| 12 | Маховик ходового винта | Пластик | |

| 13 | Шайбы | ||

| 14 | Четырёхручьевый блок ведущих приводных шкивов клиноременной передачи | Дюралюминиевый круг, Ø 69 мм | Изменение числа оборотов шпинделя выполняется перестановкой приводного ремня из одного ручья в другой |

| 15 | Электродвигатель | ||

| 16 | Блок конденсаторов | ||

| 17 | Блок ведомых шкивов | Дюралюминиевый круг, Ø 98 мм | |

| 18 | Ограничительный стержень возвратной пружины | Винт М5 с пластмассовым грибком | |

| 19 | Возвратная пружина шпинделя | L = 86, 8 витков, Ø25, из проволоки Ø1,2 | |

| 20 | Разрезной хомут | Дюралюминиевый круг, Ø 76 мм | |

| 21 | Шпиндельная головка | см. ниже | |

| 22 | Консоль шпиндельной головки | Лист дюралюминия, δ 10 мм | |

| 23 | Приводной ремень | Профиль 0 | Приводной клиновой ремень «нулевого» профиля, поэтому такой же профиль имеют и ручьи блока шкивов |

| 24 | Выключатель | ||

| 25 | Сетевой кабель с вилкой | ||

| 26 | Рычаг подачи инструмента | Стальной лист, δ 4 мм | |

| 27 | Съёмная рукоятка рычага | Стальная труба, Ø 12 мм | |

| 28 | Патрон | Инструментальный патрон № 2 | |

| 29 | Винт | М6 с шайбой |

Консоль привода

Консоль привода

Четырёхручьевый блок ведущих приводных шкивов

Четырёхручьевый блок ведущих приводных шкивов

Блок ведомых шкивов

Блок ведомых шкивов

Ограничительный стержень возвратной пружины

Ограничительный стержень возвратной пружины

Разрезной хомут

Разрезной хомут

Консоль шпиндельной головки

Консоль шпиндельной головки

Шпиндельная головка обеспечивает и поступательное и вращательное движение. Она смонтирована на собственной базе — дюралюминиевой консоли.

Чертёж шпиндельной головки

Чертёж шпиндельной головки

Детали и материалы для изготовления шпиндельной головки приведены в таблице:

Таблица 2

| Поз. | Деталь | Характеристика |

| 1 | Шпиндель | Стальной круг Ø 12 мм |

| 2 | Ходовая втулка | Стальная труба Ø 28х3 мм |

| 3 | Подшипник 2 шт. | Радиальный подшипник качения № 1000900 |

| 4 | Винт | М6 |

| 5 | Шайбы-прокладки | Бронза |

| 6 | Рычаг | Стальной лист δ 4 мм |

| 7 | Стопор ходовой втулки | Специальный винт М6 с рифлёной кнопкой |

| 8 | Гайка | Низкая гайка М12 |

| 9 | Стационарная втулка | Стальной круг Ø 50 мм или труба Ø 50х11 мм |

| 10 | Подшипник | Радиальноупорный |

| 11 | Разрезное стопорное кольцо | |

| 12 | Концевая переходная втулка | Стальной круг Ø 20 мм |

Шпиндель

Шпиндель

Ходовая втулка

Ходовая втулка

Стопор ходовой втулки

Стопор ходовой втулки

Стационарная втулка

Стационарная втулка

Концевая переходная втулка

Концевая переходная втулка

Сверлильная головка в собранном виде

Сверлильная головка в собранном виде

Сверлильный станок собран

Сверлильный станок собран

Электрическая схема зависит от вида двигателя.

Простая электрическая схема для заводского станка 2М112

Простая электрическая схема для заводского станка 2М112

Самодельные станки для сверления печатных плат

Мини-станочки для сверления плат радиолюбителями также заимствуют привод от различных маломощных устройств. При этом используют резаки для обрезки фотографий в качестве рычагов, паяльники, цанговые карандаши вместо патрона. Место сверления подсвечивают светодиодными фонариками — возможностей для технического творчества достаточно.

Простая электрическая схема управления электромотором

Простая электрическая схема управления электромотором

Сверлильный станок своими руками: различные конструктивные решения

Сверление отверстий является одной из самых частых операций при изготовлении самоделок. Можно проткнуть отверстие шилом, аккуратно вырезать ножом (если материал не очень толстый), можно маленькое отверстие распилить до нужного диаметра круглым напильником. Но лучше всего отверстия сверлить на хорошем сверлильном станке. Сегодня рассмотрим разные варианты сверлильных станков и их особенности, а также можно ли их сделать своими руками.

Принцип работы и основные узлы сверлильного станка

Сверлильный станок – это хорошо структурированное изделие. Во-первых, станина. Как правило, это стальная плита (но для малых устройств может быть изготовлена из лёгкого сплава), на которой монтируется всё изделие. На дальнем от мастера краю станины вертикально установлена стойка. По ней перемещается вверх-вниз и поворачивается вправо-влево рабочая часть, состоящая из мотора, рабочей головки с патроном и, если она есть, трансмиссии. Головка на стойке фиксируется в требуемом положении стопорным механизмом. А точное позиционирование высоты шпинделя с патроном и сверлом выполняется специальной рукояткой.

Мотор и рабочий шпиндель могут располагаться по обе стороны стойки. В этом случае между валом двигателя и рабочим шпинделем организуется ременная передача на нескольких парах шкивов. Перекидывая ремень с одной пары на другую, устанавливают разную скорость вращения рабочего органа – сверла.

Другой вариант – монтаж патрона на вал мотора. Конструкция проще, но регулировать скорость вращения сверла приходится изменением скорости вращения двигателя, а для этого уже нужна электрическая или электронная схема.

ФОТО: stankiexpert.ru Сверлильный станок с патроном на валу мотора

Рабочим инструментом является сверло. Сверла классифицируются по размерам и по назначению. В практике самодельщиков применяются диаметры от 0,5 мм до 12 – 18 мм. Свёрла выбираются для работ по дереву, пластмассе, твёрдому и мягкому металлу, бетону. Они будут отличаться геометрией заточки рабочего конца и наличием или отсутствием твёрдой наплавки на конце.

Работает станок таким образом. Мотор крутит рабочий шпиндель, на нижнем конце которого сидит патрон. В нём зажато сверло. При быстром вращении и нажиме на поверхность сверху вниз, сверло режущими кромками врезается в материал.

Как сделать своими руками сверлильный станок из обычной дрели

Не у всех есть электродрель, а станок для аккуратных отверстий нужен. С достаточной для сверления скоростью можно вращать сверло собственными руками. Разработано много простых и изящных конструкций на основе ручной дрели.

ФОТО: mtdata.ru Сверлильный станок на основе ручной дрели

С пружинным механизмом: 1 — стойка; 2 — металлический или деревянный профиль; 3 — ползунок; 4 — ручная дрель; 5 — хомут крепления дрели; 6 — шурупы для крепления хомута; 7 — пружина; 8 — угольник для закрепления стойки (2 шт.); 9 — шурупы; 10 — упор для пружины; 11 — барашковый болт для крепления упора; 12 — основание станка.

ФОТО: mtdata.ru Сверлильный станок на основе электрической дрели

Стойка, работающая по принципу винтового домкрата: 1 — станина; 2 — направляющий паз; 3 — резьба М16; 4 — втулка; 5 — гайка, приваренная к втулке; 6 — дрель; 7 — ручка, при вращении которой происходит движение дрели вверх или вниз.

Станки для домашней мастерской можно делать и металлические, и деревянные. Усилия и скорости небольшие, а с деревом работать проще.

Что нужно для работы

Для работы нужна дрель и материал для основания и стойки. Для станины можно выбрать деревянную плиту размером 600×600×30 мм или стальной лист размером 500×500×15 мм. Для стойки используется деревянный брус сечением 50×50 мм². Удобно использовать старый фотоувеличитель – стойка уже крепко и удобно установлена на основании. Полоски металла потребуются для изготовления деталей крепления дрели к стойке.

Чертежи и схемы

На рисунках 4, 5 и 6 схематически представлены общие виды станков на основе ручной дрели. Размеры каждый мастер выбирает свои, исходя из тех ресурсов, которыми он владеет.

ФОТО: mtdata.ru Схема механизма вертикального перемещения дрели

С пружинно-шарнирным механизмом: 1 — станина; 2 — шайба; 3 — гайка М16; 4 — амортизационные стойки (4 шт.); 5 — пластина; 6 — болт М6×16; 7 — блок питания; 8 — тяги; 9 — пружина; 10 — болт М8×20 с гайкой и шайбами; 11 — патрон для сверла; 12 — вал; 13 — крышка; 14 — ручка; 15 — болт М8×20; 16 — державка; 17 — стойка; 18 — стакан с подшипником; 19 — двигатель.

Пошаговая инструкция

Сначала выпиливается станина, затем устанавливается вертикальная стойка. Для перемещения дрели по вертикали используется мебельная направляющая для выдвижных ящиков. Подвижная головка, на которой крепится дрель, имеет в поперечном сечении т-образную форму. Края перекладины входят в пазы направляющей, на утолщённую ножку буквы «Т» крепится дрель.

На основе ручной дрели станки уже никто не делает, подавляющее большинство использует электродрель.

Самостоятельное изготовление сверлильного станка с использованием асинхронного двигателя

В качестве привода в станке можно использовать трёхфазный асинхронный двигатель мощностью 150 – 250 Вт. Небольшая доработка схемы позволит включать его в бытовую электросеть 220 В.

ФОТО: youtube.com Схема подключения трёхфазного асинхронного двигателя к сети 220 В

Что нужно для работы

В общем случае, для изготовления сверлильного станка своими руками в домашних условиях нужно приготовить:

- плиту текстолитовую, деревянную или стальную для станины размером 300-500×175-300×16×20 мм;

- деревянный брусок сечением 40-60×40-60×500-600 мм или стальная труба диаметром 30-40 мм для основной стойки;

- пружина L = 100-120 мм;

- ходовой винт Тr16×2, L = 200 мм;

- консоль привода — стальной лист толщиной 5 мм;

- кронштейн ходового винта;

- маховик ходового винта;

- четырёхручьёвый блок ведущих приводных шкивов клиноремённой передачи;

- электродвигатель;

- блок конденсаторов;

- блок ведомых шкивов;

- блок ведущих шкивов;

- возвратная пружина шпинделя;

- шпиндельная головка;

- приводной клиновой ремень «нулевого» профиля;

- выключатель;

- сетевой кабель с вилкой;

- рычаг подачи инструмента;

- патрон для сверла №2;

- винты, гайки, шайбы.

Чертежи и схемы

Чертёж общего вида представлен на рисунке ниже.

ФОТО: mtdata.ru Чертёж общего вида сверлильного станка

Пошаговая инструкция

Подбор комплектации

ФОТО: youtube.com

Новый электронный блок

ФОТО: youtube.com

Головка с мотором и трансмиссией

ФОТО: youtube.com

Узел крепления вертикальной стойки к станине

ФОТО: youtube.com

Опробование нового станка

ФОТО: youtube.com

Изготовление своими руками сверлильного станка из рулевой рейки

Рулевая рейка от автомобиля очень хорошо используется как вертикальная стойка сверлильного станка. Её зубчатая поверхность приспособлена для работы механизма перемещения рабочей головки.

ФОТО: youtube.com Сверлильный станок на основе рулевой рейки

Штатный автомобильный механизм рулевого управления легко дорабатывается для решения задач перемещения в сверлильном станке.

Что нужно для работы

Прежде всего, для работы нужна списанная рулевая рейка, слесарный инструмент, крепёж и доступ к действующему сверлильному станку.

Чертежи и схемы

Специфика чертежа в том, что конструкция привязана к конкретному изделию – к рулевой рейке с зубчатой поверхностью. Механизм перемещения изобретать не надо, его просто надо грамотно установить на рейку, выполняющую функцию основной стойки станка.

Пошаговая инструкция

Порядок выполнения операций тот же, что и при изготовлении других станков.

Как сделать своими руками сверлильный станок для печатных плат

В печатных платах сверлятся отверстия, которые затем металлизуются. Сквозь них с электрическим контактом проходят выводы электронных компонентов. Технология предъявляет высокие требования к отверстиям. Их надо сверлить на высокооборотистых станках, дающих порядка 20000 оборотов в минуту.

ФОТО: youtube.com Станок для сверления печатных плат

Что нужно для работы

Для работы, прежде всего, нужен небольшой, но скоростной мотор. Достаточно мощности 100 Вт, но примерно 20 – 30 тысяч оборотов в минуту. Нужен патрон для сверла диаметром 0,5 – 1,5 мм.

Чертежи и схемы

Чертежи и схемы аналогичны тем, что делаются и для других станков. Компоновка агрегата – с патроном на валу двигателя. Размеры определяются предназначением станка. Высота подъёма рабочей головки небольшая – до 100 мм.

Пошаговая инструкция

Технология создания станка подобна всем предыдущим, с учётом основных размеров устройства. Сначала изготавливается станина, на неё строго перпендикулярно устанавливается стойка, на которую монтируется подвижная часть конструкции с мотором и механизмом перемещения. Потребуются токарные работы для присоединения патрона к валу мотора.