Какие приспособления для болгарки можно сделать своими руками

Широко известная угловая шлифовальная машина со своими возможностями резать, шлифовать и очищать оказалась способной еще к нескольким функциям. Расширение функционала требует выполнить определенную работу своими руками, чтобы получить нужные для работы приспособления.

- Циркулярная пила из болгарки

- Как отремонтировать УШМ

- Шлифмашинка своими руками

- Стойка для дрели своими руками: чертежи

Стойка для болгарки + (Видео)

Это приспособление представляет собой небольшой станок, с помощью которого можно легко, безопасно и очень точно выполнять резку металлических труб, профилей или стержней. Состоит он из основания или небольшого стола прикрепляемого к земле или к слесарному столу.

Собирается станок в простой последовательности:

- устанавливаем на основании шарнир;

- привариваем к шарниру несущую трубу;

- крепим к трубе П — образную пластину крепления болгарки;

- на несущую трубу одеваем резиновую ручку;

- устанавливаем диск и проверяем его положение.

В результате несложной работы у нас получился станок или стойка для болгарки. Теперь болгарка может на шарнире подниматься и опускаться вниз на установленную для резки деталь. Чтобы вверх болгарка поднималась без нагрузок, устанавливаем на трубу пружину.

На столике необходимо установить два фиксирующих уголка. В основании одного уголка делаем по окружности проточку под болт. Она будет нужна в том случае, когда трубу или профиль надо будет отрезать под определенным углом. Тогда мы устанавливаем этот уголок с прорезью под тем же углом к плоскости режущего диска болгарки.

Параллельно уголку с дуговой прорезью устанавливаем уголок, который можно будет придвигать к детали для ее фиксации на столе. Труба или профиль будет просто вкладываться между двумя уголками. Этого достаточно для выполнения быстрого и точного реза.

Установив опорную поперечную металлическую планку на столе станка, можно выполнять зачистку материала с помощью стальной щетки установленной на вал болгарки.

Простой отрезной станок + (Видео)

Отрезной станок на базе угловой шлифовальной машины можно сделать своими руками за один день. Для станка необходимо подобрать станину – металлическую пластину основания. На ней закрепить шарнир. К шарниру приварить несущую раму с пластиной для крепления болгарки.

В качестве шарнира можно использовать любую подходящую деталь. В данном случае шарнир изготовлен из поворотных шарниров легкового автомобиля. Шарниры уже отслужили свой срок, но к станку подошли очень хорошо.

Штроборез из болгарки своими руками + (Видео)

Штроба – это канавка, которую необходимо прорезать в стене для укладки электрического провода или кабеля. Сложность этой работы заключается в том, что канавка должна быть постоянной ширины и глубины. Тогда провод будет укладываться ровно и раствора для закладки потребуется меньше.

Штроборез на практике применяется редко, поэтому покупать его для дома будет накладно. Но его можно изготовить на базе угловой шлифовальной машины – нашей любимой болгарке.

Главная задача – установить два алмазных диска на валу болгарки с расстоянием не менее 1 см:

- устанавливаем первый диск и фиксируем гайкой;

- устанавливаем второй диск и фиксируем гайкой;

- замеряем получившееся расстояние между дисками;

- устанавливаем защиту на болгарку;

- проверяем работу.

Но, если не получается по каким-то причинам установить два диска на валу, штробу можно прорезать и обычным методом одним установленным диском. Просто придется прорезать вторую параллельную линию.

Работы с штроборезом выполняются в помещении. Это создает огромное количество пыли. От нее не спасает даже респиратор. Для устранения этого негативного явления надо сделать защитный кожух, который бы накрывал оба диска и имел сверху патрубок для подключения к пылесосу. Подобное устройство есть на электрических лобзиках для сбора мелких опилок.

Работы с штроборезом выполняются в помещении. Это создает огромное количество пыли. От нее не спасает даже респиратор. Для устранения этого негативного явления надо сделать защитный кожух, который бы накрывал оба диска и имел сверху патрубок для подключения к пылесосу. Подобное устройство есть на электрических лобзиках для сбора мелких опилок.

Иногда к этому кожуху любители рационального использования инструмента приспосабливают 2 или 4 вращающихся ролика. При движении штробореза по поверхности стены, он будет передвигаться на роликах, не создавая дополнительных нагрузок на руки.

Для изготовления инструмента для широкой канавки необходимо изготовить специальные втулки для крепления дисков на нужную ширину. С таким штроборезом можно будет делать канавки для прокладки труб.

Но и защитный кожух надо будет сделать более широкий. На кожухе штробореза и для проводов, и для труб необходимо установить винт регулировки погружения режущего инструмента в стену. В таком случае кожух будет состоять из двух частей связанных шарниром и узлом регулировки погружения.

Фрезер из болгарки + (Видео)

Иногда появляется необходимость профрезеровать отверстие или поверхность, а знакомого фрезеровщика нет, да и искать негде. Но есть угловая шлифовальная машина – болгарка. Это решение проблемы. Выбираем станок из двух вариантов – подвижная машинка и подвижный стол.

В первом случае мы закрепляем заготовку или материал, который нужно профрезеровать, а болгарка крепится в вертикальной плоскости к рамке. На рамке есть возможность сдвигать пластину, к которой крепится болгарка влево – вправо и вперед – назад. Другими словами, мы можем перемещать болгарку относительно заготовки.

В другом варианте болгарка закреплена жестко, а заготовка перемещается по аналогии влево – вправо и вперед – назад. Это основные направления для фрезерования. Для фрезерования по осям вверх – вниз дополнить приспособу труда не составит.

Выбрав вариант станка можно приступать к реализации. Единственное место, которое потребует привлечения токаря – держатель фрезы. Он вытачивается из шестигранника не менее 16 мм, потому что резьба болгарки 14 мм. Держатель цангового типа. Он прост в изготовлении и не имеет больших биений. Обычный кулачковый патрон справляется хуже.

Достоинство такого станка, как и всех станков на базе болгарки, заключается в том, что они легко трансформируются обратно в болгарку. Как разновидность фрезера из болгарки можно сделать бормашину.

Маятниковая пила + (Видео)

Изготовить своими руками приспособы для болгарки несложно. Здесь даже не нужны чертежи. Достаточно знать принцип, который заложен в тот или иной станок. Маятниковая пила на базе болгарки не является исключением. Этот тот же отрезной станок, но вес его распределен почти пополам.

Он чем-то похож на детские качели. На подвижной втулке расположена рама, а на нее устанавливается угловая шлифовальная машинка. Противовесом может служить любой груз в сочетании с возвратной пружиной.

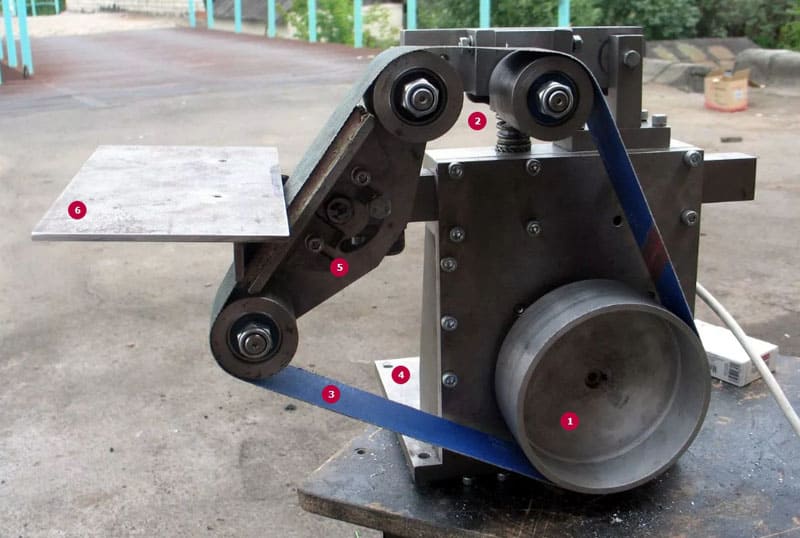

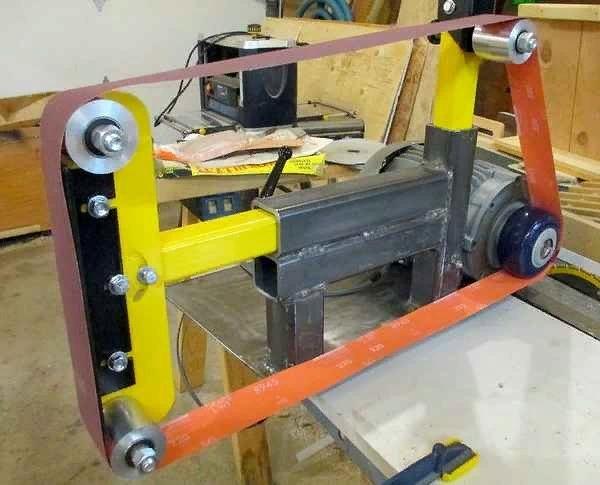

Самодельный гриндер под ленту в 610 мм

Эта и подобные темы по гриндерам давно назревали, думаю, что пришло время начать. Пока что наполняем эту тему, потом, будет создана тема по гриндерам Г10 – Г12, а также тема по гриндерам под ленты 1800+.

В этой тему прошу каждого высказаться (без обсуждения), по крайней мере по таким пунктам (если можно, с аргументацией):

1. Какого производителя Г6 вы бы рекомендовали.

2. Ваши рекомендации по комплектации (двигатель, частотник (какой фирмы и почему), кондей, может быть, увеличенный столик и тд).

3. На что, в первую очередь, нужно обратить внимание при заказе и получении гриндера.

4. Ленты. Какой производитель, зерно, для каких целей, общие рекомендации (скорость, чтобы не рвалась лента, склейка и тд)

5. Ваше вИдение применения данного гриндера.

6. Способы использования (стандартное положение, наклонный набок, наклонный прижимной пластиной вверх и тд).

7. Самостоятельный апгрейд и приспособы (пылесборники, обвесы, приспособы для спусков и тд).

8. Чистка и уход (какие нюансы, какая смазка, какие лучше подшипники и тд).

Если есть другие рекомендации, опыт, уточнения и тд, обязательно пишите.

Если есть возможность, вставляйте картинки, ссылки, видео. Особенно, если вы создавали тему, и она получила развитие – пожалуйста, опубликуйте её здесь.

Уважаемые модераторы, пожалуйста, выделите эту тему жирным, если это возможно. Она поможет многим найти наиболее исчерпывающую информацию по гриндерам.

У кого есть вопросы – тоже пишите – кратко. Помещу ниже как FAQ. Чем раньше вы напишете вопрос – тем больше вероятность получить ответ, пока тему ещё мало кто просмотрел.

Фанерные гриндеры под 610 ленту:

сравнительный тест гриндеров под 610 ленту:

1. Андрей Чапай. Использовал его гриндер ГЧ610-71. Собрано добротно, железо в оцинковке, двигатель работает без приключений, цена адекватная.

2. Лучше брать в сборе с двигателем. При покупке двигателя отдельно, можно столкнуться со следующими проблемами: нехватка мощности двигателя, ведущий шкив не будет надеваться на вал или будет надеваться не до конца (причины могут быть разные: проточка была сделана по диаметру другого вала, неточность токарки вала, неопытность сборщика и тд), плита гриндера не будет вставать на место (например, у двигателей серии 5АИ, которые являются китайскими аналогами АИР, клеммная коробка расположена таким образом, что может мешать клеплению плиты гриндера, приходится либо срезать часть коробки, либо разбирать двигатель, переставлять ротор и фланцы).

Имел дело с двигателями АИР, Могилёвского завода. От Чапая приехал проверенный, без проблем. Потом, когда покупал для бОльшего гриндера, не проверил при покупке, привёз домой, подключил, начал шуметь подшипник, пришлось менять. Поэтому, при покупке обязательно нужно проверить двигатель: подключить, послушать, если есть возможность, померить биение вала (штангелем от поверности стола, поворачивая вал). Достаточная мощность 1,1 кВт. 2700 об./мин.

Частотник использую Владикавказский. Плюсы: цена; грамотная консультация в теме на ганзе; большая мощность поддерживаемых двигателей (до 3 кВт. Работал у меня на Г6, теперь трудится на Г12), может комплектоваться пультом управления. Минусы: на данный момент, пульт управления не высокого качества; нет возможности быстрой регулировки оборотов (обычно, при уменьшении оборотов, включается защита, и частотник отключает двигатель. нужно снижать обороты очень медленно); довольно быстро начинает гудеть кулер внутри частотника (гудит сильнее, чем работает гриндер на малых оборотах и тонкой ленте).

Через конденсатор работал в самом начале. Часто не хватало напряжения сети, чтобы запустить гриндер, приходилось крутить рукой для запуска. Невозможность регулировки скорости ленты. Поэтому, для гриндера нужно брать частотник.

3. При заказе необходимо понимать, для чего вы будете использовать гриндер. Если вы уверены, что Г6 вам подходит, то обратите внимание на:

какой мотор ставит производитель (украинские моторы часто попадаются бракованные. как показывает опыт, такие моторы лучше не брать).

какой размер у опорного столика – будет ли он достаточен или нужно будет докупать и монтировать увеличенный.

При покупке проверьте комплектацию, затяжку винтов. Надёжно закрепите гриндер, запустите его без ленты на максимальных оборотах и положите на клеммную коробку металлическую пластину или обычный рожковый ключ. Если на шкиве нет биения, ключ (пластина) будет оставаться неподвижным. Если биения есть, будет идти вибрация, и ключ будет двигаться. Моё мнение, что такой гриндер или его шкив подлежат замене (как договоритесь с продавцом). Покачайте ролики на предмет наличия биений в подшипниках; проверьте рычаг и пружину натяжения ленты; а также бочкообразный наклонный ролик.

Наденьте ленту на гриндер. Запустите и посмотрите, как лента идёт по роликам. По идее, если всё верно сделано, лента должна идти ровно по всем роликам. Если шкив сделан больше, чем ширина ленты, то он должен выступать на равные расстояния от краёв ленты.

4. Я использовал на Г6 только ленты VSM из Ножинска. Хорошие ленты. Я долго мучался с тем, что рвались ленты, пока не понял одну очень простую вещь – грубая толстая лента требует более медленной скорости. В итоге, по слуху и по вибрации подобрал частоту, на которой лента раньше изнашивается, чем рвётся. На частотнике Владикавказском это 25 герц. (примерно 7 м/сек). Плюс, из Ножинска пришли ленты в последний раз с более качественной склейкой. Они теперь на месте стыка сверху убирают часть абразива для лучшего соединения. Вкупе с правильно подобранной скоростью, лента работает весь ресурс.

5. Процитирую свой ответ из другой темы: “После пользование Г6 от Чапая, могу сказать, что этот гриндер хорош и удобен для тех, кто делает ножи раз в месяца полтора или реже.

ЛЮБУЮ сталь на этом гриндере можно обработать, и не очень это будет долго. Только что закончил нож из 125-й стали, казалось бы, самая трудная сталь для обработки. Клин занял часа 2-2,5 до сатина. И то, снимал видео ещё, поэтому, было дольше.

Просто, надо правильно выбирать ленты. Я использовал ленты VSM ceramics, красные. 24-я лента берёт абсолютно любую сталь (125-я, Ванадис и другие). На один клинок длиной 130, ширина 29, толщина 4, ушло 1,5 ленты на грубый обдир. Потом ещё по одной ленте той же серии 40, 80 и 120. После чего уже скотч-брайты от 3М. Никакого Кубитрона. Слишком дорого и неэкономично его использовать.

Если работать с более простыми сталями, то одной 24-й ленты 610 размера хватает на несколько клинков (типа К110, Х12МФ, 98х18 и тд).

Минусы же гриндера под 610-ю ленту известны – низкая скорость, убегание ленты, быстрая выработка лент (24-й и 40 красных ВСМ это меньше всего касается, а вот 80, 120 и другие серии лент довольно быстро расходуются), малая прижимная пластина, не совсем удобный наклонный стол и тд.

Короче говоря, если работа нечастая, то Г6-710 от Чапая вполне хватит. Частотник тоже нужен в том случае, если вы хотите получать хороший стабильный результат. Но, в принципе, можно и без него обойтись на первых порах, пока не поймёте, чего вы хотите от гриндера и от ножеделания вообще.”

6. Использовал только в стандартном положении.

7. Добавлю ниже в ссылках и видео.

8. Не используйте смазку для того, чтобы наносить на ролики сверху и на ленту внутри – лента будет очень лихо съезжать в сторону. Подшипники лучше использовать немецкие, если будете менять. Или SKF.

Темы, касающиеся гриндера Г-6, которые создавал:

Вариант крепления пылесборника для гриндера

Расходники из строительного магазина.

Сам пылесборник это “Патрубок переходной с раструбом”. К нему надо докупить резиновый переходник 50х32. Если есть труба от пылесоса ненужная (она как раз 32), то доп. трубку там же, в сантехнике, покупать не надо. Если нет, докупаем, отрезаем, вставляем через резиновый переходник.

Внутри пылесборника замазал всё холодной сваркой, это нужно, чтобы на ступеньке внутри самого пылесборника не задерживалась пыль (эта ступенька образуется от использования резинового переходника). А также, так как сам пылесборник пластиковый, холодная сварка его предохраняет от проплавливания искрами.

Все соединения видны на фото. Внизу под столешницей брусок, в нём сделан паз. Этот паз нужен, чтобы держатель пылесборника мог перемещаться. Таким образом, если мы ставим колесо, и ригель выезжает чуть вперёд, мы спокойно выдвигаем и пылесборник вперёд.

Крепление пылесборника непосредственно к держателю тоже подвижно.

Владикавказский частотник и его подключение

Мой опыт использования гриндера типа Г-6

1. Какого производителя Г6 вы бы рекомендовали.

Не рекомендовал бы Никитин, как владелец Г-6 от него. несоосность роликов, плохая посадки роликов на подшипники, криводной ролик нецентрованый и т.д.

2. Ваши рекомендации по комплектации (двигатель, частотник (какой фирмы и почему), кондей, может быть, увеличенный столик и тд).

Двигатель от 700Вт, частотник – крайне желательно, столик увеличенный, кожух если гриндер “балконный”

3. На что, в первую очередь, нужно обратить внимание при заказе и получении гриндера.

на производителя и отзывы о нем.

ну и комплектация, но тут не сильно разгуляешься, не Г-10/12 все же.

4. Ленты. Какой производитель, зерно, для каких целей, общие рекомендации (скорость, чтобы не рвалась лента, склейка и тд)

Кубитрон 3М и VSM XK870x для обдирки сталей, “мышкины какашки” CK742J от VSM – тоже маст хэв. CK721X мне не понравилась. СК918Х все никак не попробую.

ну и 3М Тризакт, скотчбрайт и т.п. – для своих целей все хороши.

для дерева и всяких пластиков, люминия – Hiolit.

китай втопку, ни для чего не возможно использовать.

5. Ваше вИдение применения данного гриндера.

балконный жужик, хороший заменитель точила  хоббийная машинка, если времени для хобби много. я буду брать бОльшего собрата – времени не хватает плясать около него (проблемы с охлаждением заготовок, малой мощностью и т.п)

хоббийная машинка, если времени для хобби много. я буду брать бОльшего собрата – времени не хватает плясать около него (проблемы с охлаждением заготовок, малой мощностью и т.п)

6. Способы использования (стандартное положение, наклонный набок, наклонный прижимной пластиной вверх и тд).

пользовал в основном в стандартном положении, иногда на верхнем ролике работал.

7. Самостоятельный апгрейд и приспособы (пылесборники, обвесы, приспособы для спусков и тд).

Отцентровал приводной ролик  Увеличил рабочий столик, установил циклон с пылесборником, сделал съемный кожух на ленту.

Увеличил рабочий столик, установил циклон с пылесборником, сделал съемный кожух на ленту.

8. Чистка и уход (какие нюансы, какая смазка, какие лучше подшипники и тд).

я бы рекомендовал установить чугунную опорную площадку и наклеить на нее графитную пленку – сильно увеличивает ресурс лент и площадки, уменьшает нагрев ленты.

в заключение – лучше купить большего брата сразу и не мучится с этой мелочью. не такой уж он маленький и старшие модели не так уж и больше.

сравнительный тест  :

:

http://forum.guns.ru/forummessage/97/1218368.html

Спасибо за ссылки! Добавил в верхние посты.

Сайт Рамира жив. Вот он: http://g6xx.angelfire.com/ но Рамир сейчас не делает Г6 (и даже Г10), поэтому, я ссылку на его сайт дам в теме по гриндерам под 1250 ленту.

quote: Originally posted by аллигатор1486:

но но приблуду для пыли -нате вам,

Если можно, добавьте фото своих аппаратов, что переделали и тд.

quote: Originally posted by Veger:

Из фанеры 20 сделал полуящик (дно+задняя стенка+ правая стенка) Можно переворачивать на заднюю стенку – лента горизонтально, можно на боковую – контуровка получается.

Можно ли сделать ещё фото?

quote: Originally posted by Ивн Ф:

demonis

Спасибо за ссылки! Добавил в верхние посты.

Сайт Рамира жив. Вот он: http://g6xx.angelfire.com/ но Рамир сейчас не делает Г6 (и даже Г10), поэтому, я ссылку на его сайт дам в теме по гриндерам под 1250 ленту.

Мы приносим свои извинения, но доступ к запрашиваемому ресурсу ограничен.

Возможные причины ограничения доступа:

Доступ ограничен по решению суда или по иным основаниям, установленным законодательством Российской Федерации.

Сетевой адрес, позволяющий идентифицировать сайт в сети ‘Интернет’, включен в Единый Реестр доменных имен, указателей. блаблабла

Сообщества › Сделай Сам › Блог › Гриндер под ленту 610 мм.

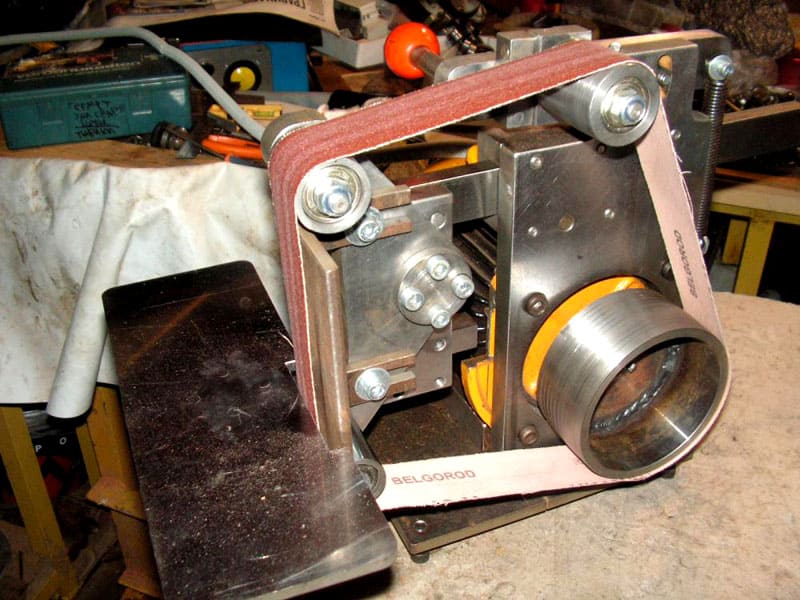

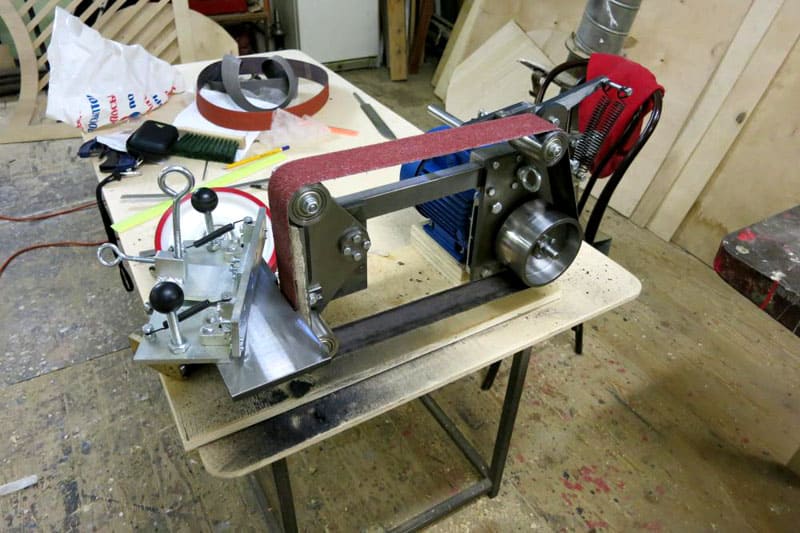

Всем привет! Представляю Вам очередную свою поделку. Это Гриндер!

Увлекаюсь изготовлением ножиков, а без него никак. Это последний проект в этом году, хочется его закончить. Сейчас 4.08 утра, а я сижу и печатаю текст. Ну да ладно, поехали.

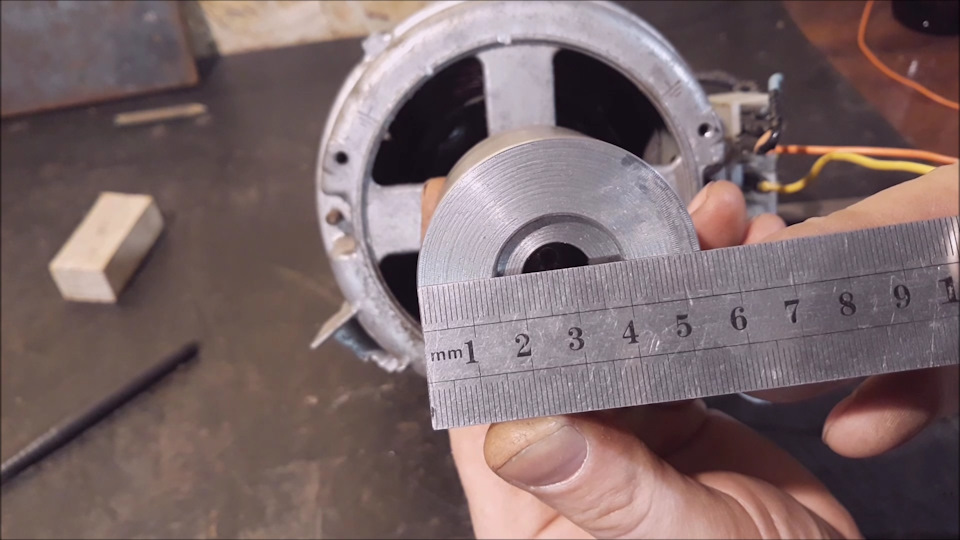

Для основания возьмём лист металла толщиной 7 мм. У меня вышло 200 на 300 мм. Движок от стиралки автомат, он достаточно мощный и очень оборотистый. Токарь вытачил приводной ролик диаметром 55 мм., он был установлен на вал двигателя и закреплен болтиком м6.

Из того же металла вырезал стойку и приварил к основанию, усилив косынкой.

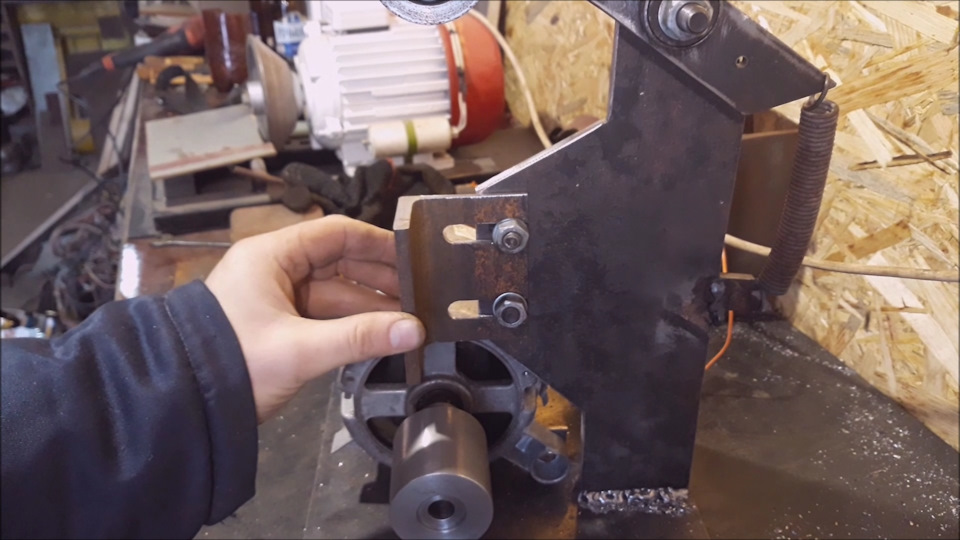

Натяжной узел состоит из пластины толщиной 6мм. У неё с одной стороны просверлено отверстие и приварена гайка. В неё вкручивается регулировочный болт. При его закручивании он упирается в пластину с прикрученным к ней роликом. Пластина выполненная из металла 2,5 мм и прикручена болтами М6 через гроверы. У ролика есть небольшая бочкообразность которая позволяет удерживать ленту. На фото всё видно. Весь этот узел прикручивается к стойке через опорный подшипник. Сзади установлена натяжная пружина.

Двигатель закреплён на пластинах толщиной 5мм., приваренных к основанию, болтами м8.

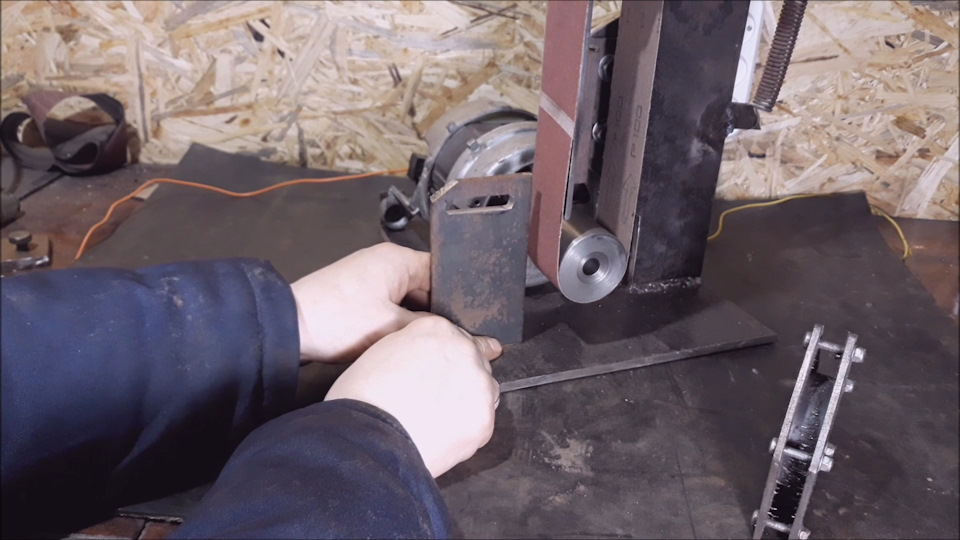

Для прижимной площадки использовал разрезанный вдоль кусок швеллера №10. Режем не посередине, а так, чтоб одна половина была больше, другая меньше. Она нам понадобится позже. В большем куске прорезаем пазы, а в стойке сверлим отверстия диаметром 10мм.

В меньшем куску швеллера сверлим рядом два отверстия и убираем напильником перемычку, дабы отверстие стало овальным. Теперь соединяем две половины болтом. Далее приварим саму пластину, отметим место стыковки деталей, проведем центр и свариваем их в таком положении. Такая конструкция позволит регулировать площадку относительно ленты и выставлять её в нужном положении.

Теперь столик. . Имелась у меня в запасах пластина подходящего размера толщиной 10 мм. Почистим её немного от ржавчины. Чтобы столик имел возможность двигаться и наклоняться под углом, решено было приварить снизу пластину с отверстием, а к основанию пластину с овальным отверстием. Стол фиксируется болтом с гайкой м10.

После всех манипуляций разобрал и покрасил из баллончика.

Тесты показали, что мощности двигателя хватает. Не хватает оборотов. Но это легко решается. Я тестировал на контроллере, который стоит на токарном станке и ленточной пиле. Там обороты ограничены до 4000 об./мин. Лень было нести домой и подключать к компу. В следующем году, в январе, придут запчасти из Китая, и я сделаю подробный туториал по сборке данного контроллера. Буду собирать для гриндера, и на нём выставлю нужные обороты, где-то около 6000-7 000 об./мин. Будет самое то.

По традиции ролик с более подробным процессом сборки.

Метки: гриндер

Комментарии 83

Хочу пару замечаний вставить, без обид только.

Двигатель от стиралки, в лучшем случае, пару тысяч оборотов. Да еще и с шкивом 50 мм — это всего, повторюсь, в лучшем случае, 5 м/с скорости ленты. А скорее всего — еще меньше.

Это скорость ни о чем — даже дерево будет медленно обдирать, про металл вообще молчу. Для примера — у меня сейчас гриндер крутит болгарка, скорость порядка 20 м.с. и то это медленно, недавно делал киридаши из куска отожженого напильника — более получаса спуск делал, пусть и от обуха.

Касательно вашего “контроллера”, не очень понятно что это — если частотный преобразователь, то надо понимать, что стиралочные движки на разгон не рассчитаны — вал, скорее всего, балансировали на рабочих оборотах, на более высоких может появится биение. И подшипники там жидкие. Да и вообще он не рассчитан на длительную работу, тем более на высоких частотах. Есть вполне не иллюзорная возможность его разрушения в процессе эксплуатации.

Лучше было поискать обычный промышленный двигатель до киловатта на 3000 оборотов. Ему и разгон не особо страшен.

Я сейчас начинаю строить полноценный гриндер — нашел движок 0.75кв 3000 оборотв, к нему колесо 170 мм шириной 55(колесо от тележки). Это 25 м/с “из коробки”, без частотников.

Это двигатель от стиралки автомат. 12500 об/мин. Это мало? И он не расчитан на длительную работу? Может ты путаешь со старыми моторами, где 1250 об. и 180 Вт мощности. Это не то. По поводу контроллера, вместо таходатчика ставится датчик Холла, управляется всё Arduino. Она управляет силовой частью выполненный на симисторе, как в стиралках. Также поддерживается мощность на любых оборотах. У меня в планах сделать полный обзор по изготовлению такого контролера, запчасти в Китае стоит копейки. Также без обид.

Прикольно, всегда считал, что эти двигатели малооборотистые, слишком тихо работают. А какой они мощности?

Это двигатель от стиралки автомат. 12500 об/мин. Это мало? И он не расчитан на длительную работу? Может ты путаешь со старыми моторами, где 1250 об. и 180 Вт мощности. Это не то. По поводу контроллера, вместо таходатчика ставится датчик Холла, управляется всё Arduino. Она управляет силовой частью выполненный на симисторе, как в стиралках. Также поддерживается мощность на любых оборотах. У меня в планах сделать полный обзор по изготовлению такого контролера, запчасти в Китае стоит копейки. Также без обид.

Я пытался движок бруском остановить на разных оборотах, нет не получилось, брусок дымит. Думаю собирать пора механику.

Хочу пару замечаний вставить, без обид только.

Двигатель от стиралки, в лучшем случае, пару тысяч оборотов. Да еще и с шкивом 50 мм — это всего, повторюсь, в лучшем случае, 5 м/с скорости ленты. А скорее всего — еще меньше.

Это скорость ни о чем — даже дерево будет медленно обдирать, про металл вообще молчу. Для примера — у меня сейчас гриндер крутит болгарка, скорость порядка 20 м.с. и то это медленно, недавно делал киридаши из куска отожженого напильника — более получаса спуск делал, пусть и от обуха.

Касательно вашего “контроллера”, не очень понятно что это — если частотный преобразователь, то надо понимать, что стиралочные движки на разгон не рассчитаны — вал, скорее всего, балансировали на рабочих оборотах, на более высоких может появится биение. И подшипники там жидкие. Да и вообще он не рассчитан на длительную работу, тем более на высоких частотах. Есть вполне не иллюзорная возможность его разрушения в процессе эксплуатации.

Лучше было поискать обычный промышленный двигатель до киловатта на 3000 оборотов. Ему и разгон не особо страшен.

Я сейчас начинаю строить полноценный гриндер — нашел движок 0.75кв 3000 оборотв, к нему колесо 170 мм шириной 55(колесо от тележки). Это 25 м/с “из коробки”, без частотников.

Что описано про двигатель от современных стиралок уже есть. вчера только с сыном проверили работу. Датчики Холла вставлены самодельные (сын у меня по этой кухне) Всё по уму, с реверсом и регулировкой оборотов без потери крутящего момента на монитор. Прошивку окончательно после полной сборке. Так же всё в китае берём.

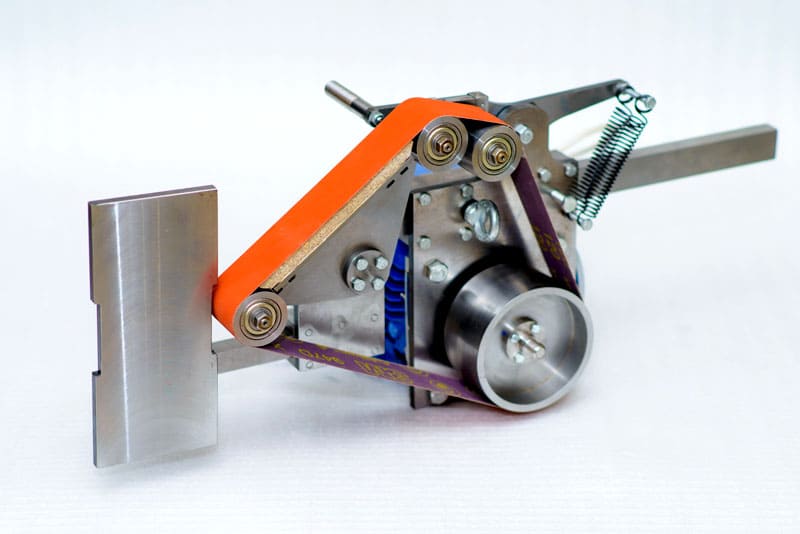

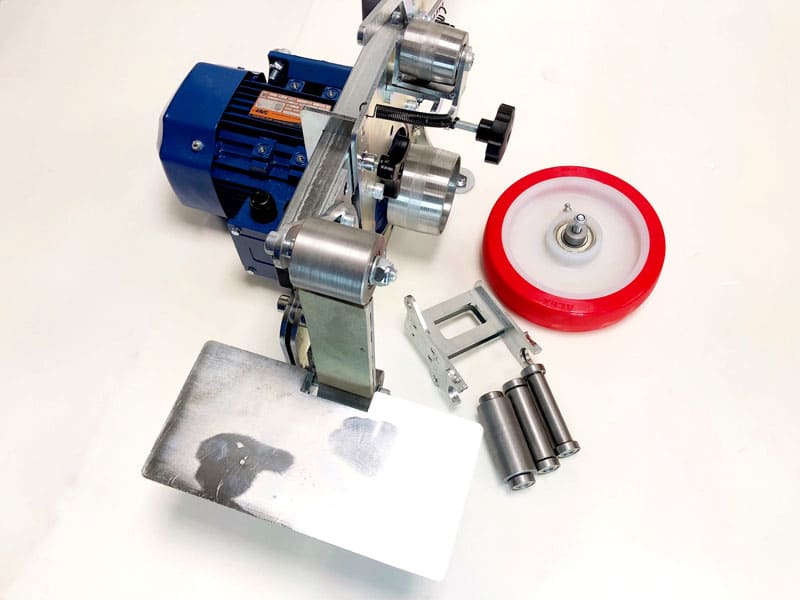

Гриндер своими руками по готовым чертежам: идеи для создания полезного инструмента

Гриндер – незаменимый инструмент в мастерской. Он позволяет шлифовать изделия из дерева, пластика, металла, также обрабатывать любые поверхности. Выбора материала зависит от выбора ленты – жёсткий абразив позволяет обрабатывать более плотные изделия. В этой статье редакции Homius разберём, как своими руками сделать гриндер по готовым чертежам с размерами, рассмотрим варианты сборки гибких ручных станков для обработки поверхностей.

Что такое гриндер, и для чего он предназначен

Гриндер в отличие от привычного стационарного станка, инструмент более универсальный. Он позволяет обтачивать детали под углом, являться инструментом для финишной отделки, к примеру, в качестве шлифования элементов деревянной мебели. Гриндером легко удалить ржавчину с поверхности, заточить нож.

Принципиальная схема конструкции гриндера и принцип его работы

Для того, чтобы правильно понять устройство и принцип работы гриндера, обратимся к его устройству. Главная задача – найти мощный мотор, который необходимо будет снабдить приводом.

Важно! Вращающий момент передаётся на ролики, которые приводят в движение абразивную ленту.

Внешний вид гриндера

Итак, основными элементами гриндера, кроме двигателя, являются:

- Прямой ролик со шкивом.

- Натяжные ролики.

- Абразивная лента.

- Основание.

- Устройство, фиксирующее натяжение ленты и роликов.

- Стол для фиксации детали (в некоторых моделях может быть поворотным).

После включения прибора в сеть, ролики приводят в движение абразивную ленту. Причём, положение роликов можно смещать, чтобы контролировать натяжение абразивной ленты.

В некоторых случаях столик может поворачиваться на 180°

При самостоятельной сборке гриндера важно расположить ролики строго перпендикулярно над друг другом, чтобы избежать перекосов ленты, что может привести к её обрывам.

Совет! Прежде чем определиться с размерами ленты и шириной роликов, прикиньте, какие поверхности вы планируете обрабатывать, их габариты и объёмы работ.

От выбора ленты зависит скорость и качество обработки изделий. Чаще всего в станках подобного типа используются следующие размеры лент: 610, 915, 1230, 1600, 1830 мм по длине, по ширине имеется всего два варианта − 50 и 100 мм. Нижнее полотно должно быть эластичным.

Тканевая основа лучше выдерживает поверхностное натяжение

Гриндер «от Чапая» − краткий обзор

Андрей Чапай разработал собственный вариант гриндера. Модель настолько полюбилась мастерам, что её название скоро стало именем нарицательным. Умелец даже разработал целую линию аппаратов, которые сегодня разлетелись по мастерским всего мира.

Гриндер «от Чапая» − универсальный станок с поворотным прижимным столом, который позволяет обрабатывать разные поверхности

К сведению! Самые распространенные модели гриндеров: «ГЧ-10», «ГЧ-12», «ГЧ-16» (профессиональная серия), а также новые мобильные версии гриндера 610 серии «ГЧ610-63» и «ГЧ610-71» − изготавливаются с цинковым покрытием.

Дополнительно в комплект поставки входит диск. Он устанавливается вместо основного ролика для заточки ножей и удаления ржавчины. Одна из самых популярных моделей гриндера — №16. Она выполнена на усиленной поворотной основе. Станина снабжена двумя стойками. Основанием для станины служат два металлических листа толщиной 12 мм.

Цена такого образца не может быть дешёвой. Примерная стоимость одного изделия перевалила за 70 000 рублей

Гриндер своими руками в домашних условиях – текстовые и видеоинструкции

А теперь рассмотрим пошаговые инструкции изготовления гриндера своими руками.

Из чего можно сделать привод для гриндера

Вопрос далеко не праздный. Ведь от того, насколько мощным будет мотор вашего инструмента зависит скорость и качество работ.

Самодельный гриндер с двигателем от стиральной машины

Как вариант можно использовать двигатель от старой стиральной машины. Такие модели могут быть собраны своими руками. В нашем случае мы соберём гриндер под стандартный размер ленты — 75 мм × 457 мм. Мощность у нас будет 180 Вт, 2750 об/мин. Итак, приступим.

Важно! Не забывайте использовать защитную маску и очки!

Гриндер для дрели

Гриндер для дрели – это специальная насадка, которая позволит без труда обработать мелкие детали и выполнить простейшие работы.

Вариантов может быть масса

Кроме того, на основе дрели можно создать стационарную конструкцию. Такие инструменты практически не отличаются от профессиональных.

Стационарный гриндер из дрели на деревянной основе

Гриндер из болгарки своими руками

Такие гриндеры очень часто появляются в обиходе домашних мастеров, потому что болгарка сама по себе мини-станок для шлифования.

Такие конструкции часто используют для затирки сварочных швов, заточки мелких деталей

Гриндер своими руками: видео, как сделать в домашних условиях

Как сделать ролики для гриндера своими руками

Подготовка роликов для гриндера – один из самых трудоёмких этапов работы. Для шлифовальной машинки, чаще всего, делают четыре ролика с разными размерами − от 70 до 150 мм. Обычно используют сталь, титан или дюралюминий. Допускается и выточка деталей из дерева.

Чертёж самодельного гриндера «под ключ»

Важно! При выточке необходимо придать роликам «бочкообразную» форму, чтобы они не слетали с ленты.

Шкив для гриндера своими руками

Шкив для гриндера – один из самых затратных элементов всей конструкции. Если заказывать деталь отдельно, она может обойтись в сумму не менее 2000 рублей.

Видео о том, как сделать шкив для гриндера, можно посмотреть тут:

Устройство поворотного стола

Поворотное приспособление для гриндера – опциональная вещь. Конечно, это существенно упрощает работу с деталью, но не всегда столь необходимо. Поворотный стол позволяет сменить ось заточки детали. Такие элементы в обязательном порядке присутствуют в профессиональных моделях.

Обзор моделей и цен

Если вы хотите приобрести готовый станок, предлагаем вам изучить цены на самые популярные из них.

Гриндер «Левша»

Характеристики: двигатель – 1,5 кВт, длина ленты – 1250 мм (до 1600 мм); модель интересна своей дополнительной оснасткой (колесо, контуровка), которая идёт в комплекте.

Внешний вид гриндера «Левша»

Гриндер-точило «Кратон» BG 14-05

Характеристики: аппарат используется для заточки металлических инструментов и деревянных деталей; потребляемая мощность – 2 кВт, движение шлифполотна – 14 м/с; диаметр диска – 150 мм; ширина ленты – 50 мм. Особенности: жёсткое литое основание, регулируемые упоры и защитный экран.

Стоимость модели от 6000 рублей

Станок шлифовальный ЗУБР ЗШС-330

Характеристики: тип станка — тарельчато-ленточный; круг – 125 мм; обороты – 2950 об/мин; размер ленты 762 мм × 25 мм; мощность — 330 Вт; скорость ленты – 810 м/мин. Стоимость – 5490 рублей.

Станок шлифовальный ЗУБР ЗШС-330

Точило METABO DS 125

Характеристики: тип точила — со шлифовальной лентой; круг — 125 мм × 20 мм × 20 мм; диаметр круга — 125 мм; толщина круга — 20 мм; посадочный диаметр – 20 мм; обороты – 2980 об/мин; мощность — 200 Вт. Стоимость модели — 7679 рублей.

Точило METABO DS 125

Если у вас есть опыт создания ручных гриндеров, расскажите о нём читателям нашего он-лайн журнала. Как вы думаете, стоит ли выполнять работы по сборке таких агрегатов, либо лучше купить готовую конструкцию.

Гриндер своими руками: чертежи с размерами и инструкция для сборки шлифовального станка

На крупных и мелких промышленных предприятиях всегда была необходимость наличия в парке оборудования шлифовальных станков разного типа, в том числе ленточных. В последние годы, в связи с развитием мелкого бизнеса, кустарных мастерских, да и просто для выполнения мелких работ по шлифовке каких-либо деталей, стали выпускаться настольные малогабаритные шлифовальные станки ленточного типа. Вещь нужная, безусловно, но всё портит один нюанс: высокая стоимость. И это относится не только к зарубежным моделям, цены на отечественные аналоги тоже кусаются чувствительно. Тут поневоле многие мастера начинают задумываться о том, как сделать ленточный гриндер своими руками.

Как работает гриндер?

Настольный шлифовальный станок ленточного типа или по-простому, ленточный гриндер, является приводным устройством, где роль силового агрегата выполняет электродвигатель. Предназначен инструмент для обработки, доводки и шлифовки плоских поверхностей, удаления присутствующего на заготовках слоя ржавчины или красочного покрытия. С его помощью обрабатываются заусенцы и острые кромки стальных, чугунных, алюминиевых либо неметаллических деталей.

Конструкция

В конструкции ленточного гриндера ничего особо сложного нет. Аппарат состоит из двигателя, ведущего и направляющих роликов. Через них пропущена шлифовальная либо обдирочная лента требуемой зернистости.

При включении двигателя, насаженный на его вал ведущий ролик начинает вращение, а через натянутую рабочую ленту вращение передаётся и на направляющие ролики. Прижимая в рабочей зоне к ленте подлежащую обработке деталь, оператор выполняет требуемую операцию, меняя при необходимости положение заготовки относительно поверхности ленты.

Регулируя расстояние между направляющими роликами, можно обработать поверхности с дефектами разной глубины. При длительной эксплуатации шлифовальная лента может растянуться ненамного. Для компенсации возможной слабины, в конструкции на одном из роликов предусмотрен натяжной механизм. Обычно подобная функция возлагается на ролик, расположенный на одинаковом расстоянии между ведущим и ведомым.

В комплектацию шлифовального аппарата входит опорный столик, выполняющий также функцию поверхности для фиксации обрабатываемого изделия. Как правило, такой столик должен иметь возможность поворота на 90 градусов относительно одной оси. В таком случае получается обработка двух перпендикулярно расположенных плоскостей без переустановки детали на опорном столе.

Хотя на подобных станках положено работать в защитных очках, нелишним будет установка откидного прозрачного стекла из акрила, во избежание повреждения глаз частицами окалины, чешуйками краски либо металлической пылью. Для примера можно посмотреть установленные защитные стёкла на промышленных станках, где в качестве рабочего элемента установлен круглый наждачный камень.

Безусловно, требуется панель управления гриндером! В целях безопасности её рекомендуется монтировать на каркасе станка в непосредственной близости от рабочей зоны оператора. Переносные станки укомплектованы стойкой из прочной стали с крепёжными отверстиями на основании, позволяющие закрепить агрегат на деревянной поверхности.

Если посмотреть на детали конструкции, можно сразу заметить некую визуальную неустойчивость собранного шлифовального устройства. Вылет боковых габаритов установленных роликов значительно превышает опорную поверхность на основании. Кроме того, отсутствие опорного столика затрудняет эффективную обработку сравнительно больших поверхностей, а держать деталь навесу неудобно и довольно опасно.

Увеличенная длина рабочей ленты приводит к дополнительным потерям за счёт трения. Приходится применять в приводе силовой агрегат большей мощности, а это повышение затрат на электроэнергию. Узел натяжения отличается простотой и функциональностью. Регулировать натяжение — секундное дело. В комплектации станка прилагаются сменные шлифовальные насадки, с помощью которых шлифовку можно делать даже на внутренних поверхностях. Несмотря на это, стоимость в 100 тыс. руб. заставляет задуматься.

Выбор ленты

Для верного выбора ленточного гриндера неплохо было бы сначала определиться с габаритными размерами поверхностей подлежащих обработке изделий, а после ознакомиться с размерами имеющихся в свободной продаже шлифовальных лент.

Бесконечные шлифовальные ленты различаются по трём параметрам: по длине, ширине и степени зернистости. Выпускаемый на данный момент размерный ряд шлифовальных лент для подобных станков, следующий: 610 мм, 915 мм, 1230 мм, 1600 мм, 1830 мм по длине, по ширине размерные показатели ограничиваются 50 и 100 мм, хотя можно найти и другие.

В любом случае, следующие критерии должны соблюдаться:

- Лента должна быть на эластичной тканевой основе.

- Выдерживать предельные угловые скорости не менее 1500 об/мин.

- Обладать большой абразивной стойкостью.

- Предельное относительное натяжение на разрыв – не менее 15%.

- Устойчивость к нагреву при длительной работе.

При выборе ленты необходимо учитывать, что наиболее оптимальным размером шлифовальных лент для самодельного гриндера является 1230 мм. Более короткие абразивные ленты изнашиваются быстрее, ибо не успевают охладиться в достаточной степени за время холостого хода. Что касается более длинных, то их применение приведёт к увеличению габаритов всей конструкции, что неприемлемо; при этом, каких-либо улучшений это не даёт.

Параметры механической прочности ленты на разрыв очень важны. Применение составных лент, пусть даже склеенных самым продвинутым составом либо двойным скотчем, не допускается категорически! При растяжении места стыка во время работы, лента увеличивается в длину и натяжение ослабевает. При этом возможен сход ленты с направляющих роликов или её разрыв, а на такой скорости это чревато тяжкими последствиями для оператора и окружающих. С учётом большой скорости движения ленты по поверхности направляющих и ведущего ролика, применяемое удельное усилие на поверхность абразива не должно превышать 0.8 кг/см 2 . Примерно такому параметру соответствует показатель механической прочности шлифленты из электрокорунда: 800-900 МПа.

Совет: перед установкой ленты на гриндер, ее рекомендуется вывесить на цилиндр, диаметром около 60 мм. Этим обеспечивается естественное растяжение абразивного элемента перед работой.

Гриндер своими руками: чертежи с размерами + инструкция по сборке

При разработке особое внимание уделяется конфигурации роликов, способу фиксации изделия и оптимальной мощности силового агрегата. Об этом подробнее.

Изготовление роликов

Особое внимание требует изготовление главного, ведущего ролика, выполняющего роль шкива! Он должен быть в достаточной мере массивным. Это позволит во время пускового момента избежать ненужного рывка, за счёт присутствующей инерции состояния покоя. Скорость набирается постепенно до нужных значений. Если учесть применение в конструкции привода стандартного силового агрегата, со скольжением, не превышающей 9%, при номинальных 1500 об/мин, скорость составит не более 1400 об/мин максимум.

Ещё один нюанс! Сталь либо чугун для изготовления ведущей детали не годятся, ибо при пуске на двигателе будет больная нагрузка, или он вовсе не сможет прокрутить слишком тяжёлую болванку.

Для решения возникшего затруднения есть два варианта:

- Изготовить полый стальной ролик для уменьшения массы по принципу: больше диаметр — глубже полость. Точные размеры можно рассчитать с помощью справочника, хотя особая точность необязательна.

- Второй вариант: изготовление ролика из дюралюминия марки Д16 и выше.

На шкиве желательно выточить торцевую канаву, чьи размеры будут идентичны размерам предполагаемой к применению ленты. Это поможет предотвратить неконтролируемый сход ленты при неправильном расположении роликов в плоскости вращения.

То же рекомендуется проделать и с остальными направляющими роликами, включая натяжной. Применение дюраля для их изготовления позволит исключить операцию по вытачиванию полостей для регулировки веса.

Немалое значение имеет степень шероховатости поверхности роликов. Рекомендуемые предельные величины: Ra1,25-Ra2,5. Повышенная шероховатость приведёт к преждевременному износу основания ленты, а шероховатость ниже обозначенного предела будет способствовать ненужному проскальзыванию в процессе долговременной эксплуатации.

Установка роликов должна производиться с применением подшипниковых узлов закрытого типа на базе самоцентрирующихся подшипников с неподвижным внешним кольцом. Попадание абразивных или других частиц на вал ролика при такой установке исключено. При подборе подшипников надо учесть соответствие их несущих параметров с максимальным количеством оборотов силового агрегата.

Крепление роликов можно осуществить с помощью обычных шплинтов либо с применением буртика на одном конце оси, как предписано стандартом. Ведущий ролик должен иметь паз для общей с валом двигателя шпонки.

Двигатель и поворотный стол

Если вы собираетесь собрать ленточный гриндер своими руками, то особое внимание стоит уделить выбору привода! Чаще всего используют движок на 0,75 кВт (хотя не возбраняется и до 1,5 кВт) с числом оборотов от 1500 до 3000.

Необходимо учесть, что лента может не выдержать высоких скоростей. Как правило, мощность движка выбирают в зависимости от предполагаемых операций на собранном станке. Если преобладают обдирочные работы, когда нагрузка на привод большая, силовой агрегат устанавливают более мощным, но с меньшим количеством оборотов, а если требуется просто поверхностная шлифовка, параметры остаются в упомянутых выше пределах.

Процесс шлифовки характеризуется немалыми загрязнениями в виде микроскопических частиц пыли, поэтому двигатель должен быть закрытого типа с собственным вентилятором для обдува! Рекомендации «знатоков» об использовании двигателя от стиральной машины б/у лучше игнорировать.

Для проектирования самодельного гриндера необходимы чертежи с размерами, кроме этого, неплохо подумать о технике безопасности и удобстве работы на собранном аппарате. Для этого требуются:

- Поворотный стол.

- Прижимная плоскость с обратной стороны ленты для опоры.

Для первой задачи кронштейн столика должен быть подвижным, с возможностью поворота на 90 градусов и фиксацией в предельных точках. Рекомендуемая толщина стола – не менее 15 мм, желательно использование дюраля.

Для прижимной плоскости годится отшлифованная возле опорного столика рама станка.

Чертежи ленточного гриндера. Полный комплект с размерами.

В данной статье мы представляем Вам полный комплект чертежей со всеми габаритными размерами нашего ленточного гриндера под шлифовальную ленту длиной 915мм. Данная модель гриндера предназначена для небольшой мастерской или для полупрофессионального использования Ленточно-шлифовальный станок монтируется на двигатели АИР 71B2 мощностью 0.75кВт/1.1кВт, а так же на двигатели АИР 63B2 мощностью 0.35кВт/0.55кВт в исполнении с фланцем.

Состав комлекта ленточного гриндера Хозяин для самостоятельной сборки

| Ведомость основного комплекта рабочих чертежей ленточного гриндера MG-915 ХОЗЯИН. | ||

| Лист | Наименование | Примечание |

| 1. | Общие данные. | |

| 2. | Рама ленточного гриндера. | |

| 3. | Опорный механизм. Выдвижной ригель. Пластина стола выдвижная ленточного гриндера. | |

| 4. | Опорный стол. Упорная пластина, уши ленточного гриндера | |

| 5. | Шкив приводной ленточного гриндера. | |

| 6. | Ролик прямой ленточного гриндера 2шт. | |

| 7. | Ролик бочка ленточного гриндера. | |

| 8. | Втулка качения ленточного гриндера. | |

| 9. | Ось резьбовая ленточного гриндера 4 шт. | |

| 10. | Сборочный вид 1. | |

| 11. | Сборочный вид 2. | |

| 12. | Сборочный вид 3. | |

Основные элементы ленточного гриндера (выдвижной ригель, основная рама и поворотный механизм) вырезаны из металла толщиной 10 мм. Материал рамы и основных элементов гриндера советуем собирать из металла толщиной 10-12мм, для облегчения конструкции подойдет и алюминий аналогичной толщины. Для этого Мы рекомендуем использовать лазерную или гидроабразивную резку, так же подойдет плазморез или фрезерные станок.

Чертеж рамы ленточного гриндера Хозяин

При отсутствии доступа к данному оборудованию и определенном опыте и упорстве, используя основные размеры на чертежах, можно собрать ленточный гриндер своими руками при помощи болгарки для резки металла и дрели для сверления отверстий. Самый простой способ перенести чертежи гриндера на заготовки – распечатать в формате 1:1 и приклеить.

Чертеж ригеля и рамы ленточного гриндера Хозяин

Материал механизма натяжителя ленты для гриндера изготовлен из стали толщиной 8 мм. Для сборки данного узла потребуются метчики М6х1, отверстия диаметром 5.2 мм, на чертеже под резьбу 6х1. Трущиеся элементы рекомендуем смазать любой доступной технической смазкой. Для дальнейшей стабильной работы натяжителя ленты для гриндера рекомендуется проводить смазку регулярно.

Чертеж натяжителя ленточного гриндера Хозяин

Опорный столик и упорная площадка ленточного гриндера Хозяин изготавливаются из стали толщиной 6 мм с использование сварки и последующей шлифовкой швов. Так же Вам потребуется метчик М8х1.2, отверстия под эту резьбу обозначены диаметром 6.8 мм. В качестве упорного элемента гриндера, мы рекомендуем использовать керамогранитную плитку, она зарекомендовала себя лучше, чем высоколегированные стали или чугун, т.к. плотность и долговечность у неё выше.

Чертеж столика ленточного гриндера Хозяин

Токарные работы лучше всего доверить опытному токарю, т.к. ролики и шкив ленточного гриндера являются деталями высокой точности, сложны в изготовлении и требуют использования токарного оборудования и различного вида резцов, а также ленточной пилы для нарезки заготовок. Это основной элемент стабильной работы, ровного хода ленты гриндера и безопасности работы Вашего станка. Все размеры и допуски роликов для гриндера указаны на нижеследующих чертежах.

Чертеж шкива ленточного гриндера Хозяин

Чертеж прямого ролика ленточного гриндера Хозяин

Чертеж ролика-бочки ленточного гриндера Хозяин

Чертеж оси ролика ленточного гриндера Хозяин

Чертеж втулки натяжителя ленточного гриндера Хозяин

Для сборки роликов гриндера Вам потребуются подшипники 6000RS 6шт., в случае неточной токарной обработки их рекомендую вклеивать на резьбовой герметик, это позволит им прослужить дольше и избежать неприятных ситуаций с развалившимися роликами. Мы на своих станках используем ЧПУ токарные работы, которые позволяют изготовить детали с точностью до .01 миллиметра.

Для лучшего понимания, сборки ленточного гриндера своими руками, ниже прикладываем сборочный чертежи и виды собранного гриндера.

Сборочные чертежи ленточного гриндера Хозяин

Сборочный чертеж ленточного гриндера (Вид 1)

Сборочный чертеж ленточного гриндера (вид 3)

Сборочный чертеж ленточного гриндера (вид 2)

Весь используемый крепеж для сборки ленточного гриндера своими руками,выкладываем в файле спецификация.

Спецификация крепежа к чертежу ленточного гриндера Хозяин

Спасибо, что дочитали данный материал, ссылку на чертежи ленточного гриндера “Хозяин” векторном формате для печати в хорошем качестве выкладываем отдельным файлом

Предложение, вопросы и пожелания присылайте нам на почту, будем рады обсудить или помочь с возникшими вопросами.

1 Комментарий

Здравствуйте. Хотелось бы получить от Вас чертежи в формате dwg. Здесь формат pdf, а он не подходит для резки на лазере. Спасибо

Топ-3 способа изготовления ленточного гриндера

Обзор возможных вариантов изготовления гриндера своими руками. Как сделать ленточный гриндер в домашних условиях из болгарки, дрели, двигателя от стиральной машинки. Как сделать поворотный стол для станка.

Среди народных умельцев одной из самых распространенных самоделок является ленточно-шлифовальный станок, который в обиходе называют гриндером (англ. grinder, sander). Изготовить необходимые детали и собрать своими руками гриндер в общем-то несложно, особенно для тех, кто обладает определенными навыками в конструировании и располагает необходимым инструментом и оборудованием. В зависимости от целей домашнего мастера, а также объемов и продолжительности шлифовальных работ размеры, конструкция и материалы, из которых изготовлен самодельный гриндер, могут быть самыми разнообразными.

Некоторые создают станки, которые практически не отличаются от фабричных, используя при этом фрезерованные детали или сложный металлический профиль. Другие для изготовления станины и роликов используют дерево и фанеру. Кроме того, в интернете можно найти немало видеоклипов, в которых авторы демонстрируют свой гриндер из металлолома и остатков различных материалов, хранившихся во дворе или мастерской. На самом деле, из чего изготовлена станина гриндера, не имеет очень большого значения. Главное, чтобы она была достаточно прочной, а ролики располагались в одной плоскости, имели свободное вращение и были надежно зафиксированы. Также очень важно максимальное число оборотов привода гриндера, так как от этого зависит его главный технологический параметр — линейная скорость шлифовальной ленты. Необходимые для этого устройства детали и комплектующие можно изготовить собственными руками или же приобрести готовые.

Принципиальная схема конструкции гриндера

В интернете размещено множество изображений 3D-моделей, рисунков, эскизов и даже сборочных чертежей гриндеров различных конструкций. Каждая из них имеет свои особенности, но в принципе все они состоят из нескольких основных компонентов (см. рис. ниже):

- Привод с электродвигателем.

- Станина на устойчивом основании.

- Ведущий шкив.

- Натяжной ролик с механизмом регулировки натяга.

- Направляющие ролики (обычно один или два).

- Устройство перемещения и наклона направляющих роликов.

- Опорный столик.

Перед началом проектирования своего гриндера надо определиться с диапазоном длин шлифовальных лент, которые планируется использовать. От этого параметра зависит как общий габарит и компоновка будущего станка, так и характеристики механизма натяжения и устройства перемещения направляющих роликов. Длина применяемой ленты равняется сумме межосевых расстояний, скорректированной на размеры шкива и роликов, и должна учитывать ходы механизмов регулировки и натяга.

Один из ключевых моментов при проектировании гриндера — это расчет линейной скорости движения шлифовальной ленты, которая напрямую зависит от числа оборотов двигателя и диаметра ведущего шкива.

При шлифовке различных материалов необходимо учитывать, что каждый из них имеет свои физические особенности и поэтому должен обрабатываться с определенной скоростью. Предельные скорости шлифования самых распространенных материалов примерно равны (или близки), а вот нижние пределы значительно разнятся (показатели в м/с):

- дерево твердых пород и фанера — 15÷30;

- лаковые покрытия — 5÷15;

- древесина мягких и хвойных пород — 12÷20;

- изделия из углеродистой стали — 25÷30;

- пластмассы — 10÷20.

При изготовлении гриндера своими руками, как правило, в ход идут старые электродвигатели от бытовых приборов (чаще всего от швейных и стиральных машинок), или же в качестве привода используется ручной электроинструмент (дрели и болгарки). То есть домашний мастер заранее ограничен в выборе скорости вращения двигателя, поэтому для него главный расчетный параметр в конструкции своего станка — это диаметр ведущего шкива, от которого напрямую зависит линейная скорость шлифленты.

ПОСМОТРЕТЬ Шкивы гриндера на AliExpress →

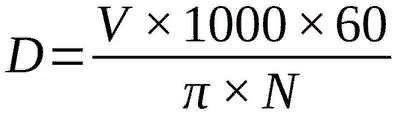

Диаметр ведущего шкива (в мм) вычисляется по следующей формуле:

Здесь V — это требуемая скорость абразивной ленты в м/с, а N — скорость вращения ведущего шкива в об/мин. Ниже приведена таблица зависимости линейной скорости от этого диаметра.

При использовании своего электродвигателя для понижения или повышения скорости вращения можно сделать привод с ременной передачей и шкивами соответствующих диаметров. Для диапазонного регулирования обычно применяют ступенчатый шкив или же делают несколько сменных шкивов. Но лучше всего для этих целей подойдет частотный регулятор, описание и схемы которого легко найти в интернете.

Если же в качестве привода выступает электроинструмент, то, пожалуй, наиболее подходящим вариантом будет простейший электронный регулятор. Такой прибор стоит недорого — 500–800 рублей, но вместе с числом оборотов он значительно снижает мощность.

Самодельный гриндер с двигателем от стиральной машины

При использовании коллекторных двигателей от стиральных машин следующего поколения не обойтись без отдельного регулятора числа оборотов, поскольку скорость их вращения обычно лежит в интервале от 11 до 18 тыс. оборотов в минуту. Эти компактные и мощные устройства имеют свой недостаток: при постоянной эксплуатации под нагрузкой у них быстро стираются щетки.

Как сделать гриндер из дрели

Такой гриндер легко изготовить своими руками даже в домашних условиях. Причем при шлифовке небольших изделий из дерева или пластика подобное устройство по своим характеристикам ничем не уступает стационарному гриндеру. Проблем с подбором скорости шлифования также быть не должно, т. к. большинство современных дрелей имеют встроенный регулятор (в крайнем случае, можно использовать внешний диммер). Кроме того, подобный гриндер очень прост по своей конструкции, поэтому его можно собирать и разбирать по мере необходимости.

Гриндер из болгарки своими руками

Стационарный гриндер из болгарки используется в тех же случаях, что и ленточно-шлифовальные машинки из дрели, т. е. когда необходимо выполнять небольшие эпизодические работы, не требующие особого качества. Но при этом болгарка имеет свои характерные особенности, в число которых входит очень высокая скорость вращения привода. Поэтому при ее применении может потребоваться регулятор числа оборотов. Очень часто этот электроинструмент используется в составе «электронапильников»: узких и длинных ленточно-шлифовальных насадок на болгарку, которые применяют для обработки труднодоступных мест, а также небольших отверстий и проемов (см. фото ниже).

Главным конструктивным отличием болгарки от других видов электроинструмента является то, что ее выходной вал повернут под углом 90º к оси электродвигателя и, соответственно, к корпусу. По этой причине она и называется УШМ — углошлифовальная машинка. Такая особенность прекрасно подходит для продольного крепления ведущего ролика и полотна «электронапильника». Получается вытянутый в линию и очень комфортный в работе инструмент. Такая же насадка для дрели располагается под прямым углом к корпусу, что достаточно неудобно для работы.

Изготовление гриндера от Чапая

С технологической точки зрения гриндеры «От Чапая» являются примером продуманного во всех мелочах механизма. Эти устройства имеют поворотную станину, возможность наклона ленты, регулировку рабочей высоты, а также комплектуются различными приспособлениями: прижимным столиком, роликами для контуровки, шлифовальным колесом и пр. Сделать такой станок своими руками без применения специального оборудования невозможно. Как правило, народные умельцы, изготавливающие гриндеры подобного класса, заимствуют у Чапая конструктивные решения, а также копируют общую компоновку и отдельные элементы. Но большую часть деталей им приходится заказывать на производствах с оборудованием для резки толстого металла, фрезеровки и токарной обработки.

Поворотный столик для гриндера

Для точной и равномерной шлифовки деталь должна быть жестко зафиксирована по отношению к движущейся абразивной ленте. Поэтому в состав любого гриндера входит поворотный опорный столик (или, как его называют токари, «подручник»). Обычно это плоская металлическая пластина длиной 15÷30 см, шириной 5÷10 см и толщиной 5÷10 мм. Столик должен иметь в торце выемку по ширине ленты, регулируемый наклон в сторону плоскости шлифовки, а также перемещаться вперед-назад и вверх-вниз. Некоторые опорные столики имеют возможность поворота на 90 градусов в правую и в левую стороны, но, насколько необходима такая опция, должен решать сам мастер. Тем более, что ее реализация на оборудовании домашней мастерской может оказаться довольно сложной.

В зарубежных видеороликах народные умельцы для изготовления самодельных гриндеров широко используют прямоугольные трубы и различные фигурные профили. Это упрощает как конструирование, так и изготовление станка. У наших мастеров такие материалы встречаются гораздо реже: они, в основном, используют швеллер, полосу и уголок. Конечно, можно сослаться на разницу в цене, но на гриндер требуется совсем немного металла, поэтому такое объяснение вызывает сомнение.

А что вы думаете по этому поводу? Поделитесь, пожалуйста, в комментариях своими соображениями.