Трубогиб: обзор и разбор вариантов самодельных конструкций, расчет, чертежи, реализация

Обустраивая хозяйство, рано или поздно сталкиваешься с необходимостью изогнуть трубу. В городской квартире – реже, но тоже. Цены на трубогибочные инструменты и приспособления, что продажные, что арендные, не то чтобы непомерны, но, мягко говоря, не радуют. Поэтому желающих сделать трубогиб своими руками более чем достаточно, а назначение настоящей публикации – помочь им подыскать подходящую для своей конкретной цели конструкцию и дать действенные практические рекомендации по ее изготовлению.

Мастера-любители делают самые разнообразные установки для сгибания труб, от простейших приспособлений до настоящих гибочных станов, см. рис.:

Но немалая часть самодельных трубогибов гнет по принципу «как вышло, так и будет». Вместе с тем те, кому довелось видеть внутренности самолета или ракеты, наверняка обратили внимание на пучки и хитросплетения труб, гнутых, порой самым причудливым образом, чисто и ровно «как так и было». Но никаких «высокосмических» секретов в соотв. производственном оборудовании нет. На аэрокосмических заводах гнутьем труб занимаются рабочие низших разрядов или вовсе ученики. Секреты – в правильных пропорциях некоторых особенностях изготовления трубогибочных станков и устройств и в выборе подходящего для определенной работы их типа. В данной статье эти «секреты» раскрываются, с упором на трубогиб для профильной трубы, поскольку, с одной стороны, именно профтрубы нужнее всего в частном хозяйстве, а с другой – их гибка существенно сложнее, чем круглых.

Примечание: далее в статье рассматривается холодная плоская производственно-технологическая и, частично, декоративно-художественная гибка. Так что, если вы горите желанием наладить в собственном сарае массовое механизированное производство, ну, скажем, гиперболических змеевиков для самогонных аппаратов, то – см. где-то еще.

Дефекты гибки

На военных советах принято прежде всего докладывать о противнике. Так что и мы «разбор полетов» начнем с того, чего нужно избежать.

Типичные дефекты гнутья труб показаны слева на рис.:

Дефекты сгибания круглых и профильных труб

Для бытовых и др. трубопроводов общего назначения допустимы тянучка и волна, вместе уменьшающие площадь просвета трубы не более чем на 10% в самом узком месте. На трубах для газов и хладоагентов любая тянучка и, особенно, волна, нежелательны, т.к. там могут оказаться микротрещины. Волна, пусть и небольшая, недопустима в трубчатых силовых элементах строительных конструкций и механизмов, поскольку резко и непредсказуемо уменьшает их несущую способность.

Характерный дефект гнутья прямоугольных профтруб – «пропеллер» (в центре на рис.), когда труба в процессе гибки закручивается по оси. Арку или полуарку, согнутую с «пропеллером», исправить до пригодности в дело чаще всего невозможно. Причина «пропеллера» – несимметричное распределение технологических нагрузок во время гибки, и гибочное оборудование для профильных труб должно обеспечивать их правильно растекание по заготовке.

Еще один характерный дефект, но уже круглых тонкостенных труб из мягких металлов (меди, алюминия) – «плюшка» (справа на рис.), наружный и/или внутренний продольный рубец; чаще всего при этом на глаз заметно и сплющивание трубы, откуда и название. Микротрещина в «плюшке» где-то обязательно да будет. Хроническая протечка в домовом водоразборе или теряющий фреон кондиционер это не дешевая «запара», а утечка из топливного трубопровода просто опасна. Строительные конструкции, включающие трубчатые элементы с «плюшкой», склонны к внезапному разрушению. Причина «плюшки» гнутых труб – неправильный выбор и/или настройка трубогиба.

Главные правила

Основные причины дефектов изгибания труб – неправильный (чаще – слишком малый) радиус изгиба и короткий технологический хвостовик («хвост»), расстояние от ближайшего к изгибу конца трубы до его начала. «Хвост» нужен не только для надежного закрепления трубы, «хвост» еще и поглотитель отдачи технологических напряжений. Совершенно правильный трубогиб может дать волну или брак (паразитный изгиб).

Правила выбора радиуса изгиба трубы RИЗГ и длины технологического хвостовика L сведены в табл.:

- Если разница реального и ближайших табличных значение поперечника трубы П более 10%, значения исходных расчетных величин вычисляем интерполяцией. В противном случае – берем ближайшее.

- Приводят табличный RИЗГ к относительной величине rИЗГ, т.е. выражают его в диаметрах трубы D или ее высотах H.

- Для труб диаметром до 10 мм из rИЗГ вычитают 1.

- Для труб диаметром от 11 до 15 мм из rИЗГ вычитают 0,85.

- Для труб диаметром от 16 до 24 мм из rИЗГ вычитают 0,75.

- Для труб диаметром от 25 до 40 мм из rИЗГ вычитают 0,65.

- Для труб диаметром более 40 мм из rИЗГ вычитают 0,5.

- Переводят относительный rИЗГ обратно в численный (миллиметровый) RИЗГ.

- От полученного значения RИЗГ берут ближайшее практически удобное большее.

Пример: нужно выгнуть из стальной трубы 24х24х1,5, т.е. уже относящейся к тонкостенным, сложные полуарки для цветочного домика или шалаша. Строение нежилое, легкое, сложная полуарка несущей конструкцией не является (см. далее), т.е. «водопроводно-бытовые» волна и тянучка приемлемы. Берем данные для трубы H=25. По табл. находим rИЗГ = RИЗГ/H = 80 мм/25 мм = 3,2. Вычитаем поправку (для трубы H=25!): 3,2 – 0,65 = 2,55. Переводим обратно в миллиметры (снова по табличному H=25!): 2,55х25 = 63,75 мм. Т.е., если взять новый радиус изгиба 65 мм вместо «бездефектного» 80, то подбор гибочного приспособления и работа упростятся, возможности художественного выражения формой строения увеличатся, а видимых в готовом строении и/или опасных дефектов не будет.

Примечание: для некоторых типов трубогибочных устройств, напр. дорновых и 3-роликовых, см. далее, начальный (стартовый) «хвост» вроде бы не нужен. Но его роль в данном случае играет еще не изогнутый остаток заготовки, поэтому обрезать исходную трубу заранее точно в размер нельзя, выйдет брак. Отрезок на единичное «бесхвостое» изделие, напр. завиток для холодной ковки, вырезается в запасом на «задний хвост» такой же, как «передний». Запас идет в отход, поэтому изделия без прямых отрезков в начале и/или в конце лучше гнуть партиями последовательно из одной трубы, тогда в отход пойдет только самый последний «хвостик».

Просто – радиус

Конкретный трубогиб разрабатывается под радиус изгиба в определенных пределах. Но для выбора прототипа конструкции сразу нужно знать только его очень обобщенное значение:

Выбор прототипа

По всему комплексу указанных выше показателей производится выбор трубогиба определенной конструкции. Из доступных или частично доступных для самостоятельного изготовления таковыми являются приспособления, инструменты и станки для изгибания труб:

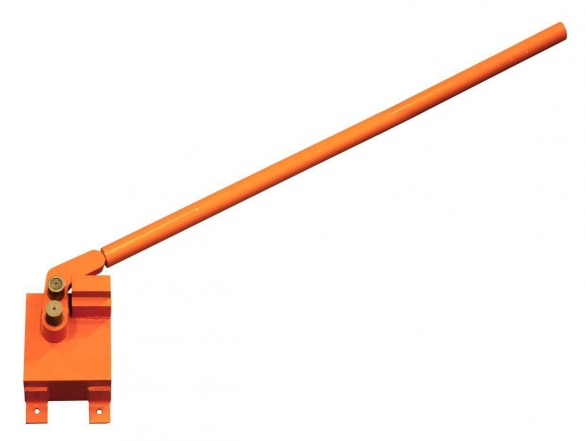

- ручной гибочный рычаг – гибка на средние и большие радиусы круглых труб со стенками нормальной толщины. Тонкостенные трубы плющит и мнет, на профильных дает «пропеллер» при незначительном качании рычага вбок. Непременно дает допустимые дефекты. Изгиб на домонтаж или, с дополнительным контрольным шаблоном, по профилю на домонтаж. Прост, дешев, энергонезависим. Постоянной производственной площади для размещения не требуется. Мобилен: можно переносить вручную на дальние расстояния. Низкая производительность, высокая трудоемкость изгиба и утомляемость работника. Достаточно высокие требования к физической силе, квалификации, выносливости и добросовестности оператора. Сфера применения – единичные нестандартные части строительных конструкций;

- гибочная плита (доска) – подобна рычагу, но для малых и средних радиусов. Мобильность вручную ограничена стройплощадкой. Производительность выше, а трудоемкость, утомляемость и требуемая квалификация работника ниже, чем для рычага. Применяется преим. в ходе строительных работ для изготовления на площадке частей трубопроводов и трубчатых вводных и/или вентиляционных устройств;

- гибочный шаблон (кондуктор) – обладает свойствами, похожими на таковые гибочного рычага, но предназначен для изгибания труб тонкостенных, из мягких металлов и профильных. Возможен бездефектный изгиб по профилю в размер. Очень низкая производительность (особенно – по стальным трубам) вследствие «отстоя» на релаксацию металла, см. далее. Если некуда торопиться (скажем, зимой к летнему строительному сезону), может заменить вальцовый трубогиб. Возможно также изготовление многорадиусных архитектурных форм (с контршаблоном). Требуемая квалификация работника в обработке металла – начальная;

- роликовые (обкатные) трубогибы – ручная гибка труб до 30-40 мм по радиусному профилю на домонтаж и в размер. Радиусы изгиба – малые. Сложность и трудоемкость изготовления невысокие. Отдельной производственной площади не требуется, требования к квалификации оператора минимальные. Производительность невысокая. Возможен бездефектный изгиб тонкостенных труб из мягких металлов. Мобильны вручную. Преим. область применения – изгибы общего назначения (см. выше) в ходе слесарных и ремонтно-строительных работ. Сложность и трудоемкость самостоятельного изготовления невысокие;

- арбалетные (обжимные) трубогибы – по свойствам похожи на роликовые, но повышенной производительности для круглых труб из мягких металлов со стенками средней толщины. Возможна оперативная перенастройка по ходу работы. Мобильны ограниченно (перевозятся авторанспортом) или устанавливаются стационарно. Самостоятельное изготовление неоправдано, см. далее. Чаще всего применяются при монтаже домашних и квартирных медных и алюминиевых трубопроводов. В производственных условиях – для выполнения изгибов общего назначения на стальных трубах диаметром до 60 мм;

- дорновые (обводные) трубогибы – также похожи на роликовые, но возможен изгиб с переменным радиусом без стартового хвостовика. Требования к физической силе работника достаточно высокие. Основное назначение – изготовление мелких фрагментов архитектурно-декоративного назначения и для художественной ковки. Сложность и трудоемкость изготовления своими силами весьма высокие.

- вальцовые (прокатные или протяжные) трубогибочные станки – высокопроизводительная гибка любых труб по большим и средним радиусам. Устанавливаются стационарно в специально подготовленном помещении или на оборудованной площадке; реже – перевозятся к месту работы. Гибка – бездефектная по профилю; возможно – по профилю в размер. Основное назначение – производство радиусных строительных дуг из профтрубы до 80 мм шириной.

Описание конструкций

Изложенного выше материала достаточно для предварительного выбора конструкции необходимого для данной конкретной работы трубогибочного оборудования. Для уточнения к окончательному решению даем более развернутые описания.

Рычаг

Устройство ручного гибочного рычага – проще некуда, см. рис. Однако таким вот примитивным приспособлением века и тысячелетия выгибались детали, порой ставящие в тупик и современных технологов. Трубу можно уложить и просто на землю, подложив под нее деревянные чурбачки и закрепив вбитыми в грунт скобами. Работать рычагом лучше с придерживающим заготовку подсобником, сверяясь в ходе гибки по заранее подготовленному шаблону.

Ручной гибочный рычаг для труб

Плита

Гибочная плита (опорно-упорный ручной трубогиб) известна так же давно, как и рычаг. Конструкция в некотором роде гениальная: в качестве гибочного рычага используется сама изгибаемая труба, а вместо «дырки» (хомута на рычаге) его противоположность – прочный опорно-упорный штырь или несколько их. В общем, все по законам Мерфи: если никак не получается, как надо, попробуй сделать все наоборот.

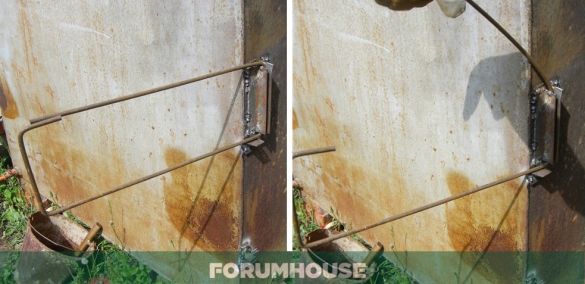

Устройство гибочной плиты понятно по рис. (слева):

Гибочная плита (опорно-упорный ручной трубогиб) и ее “грунтовая” модификация для изготовления дуг каркаса теплицы

Наиболее употребительная разновидность – 4х4. На плите можно делать на доомонтаж (с допустимыми дефектами) все общеупотребительные изгибы. Мешающие упоры просто снимаются; недостающие подставляются. Шаг установки опорно-упорных штифтов берется таким, чтобы между ними входила самая толстая из используемых труб. Бетонную плиту можно залить прямо на грунт в каком-то непотребном месте стройплощадки, напр. где будет фундамент сарая (внутри, не под лентой!) или, допустим, выгребная яма. Марка готового раствора – от М250; армирование не менее чем 2-ярусное. Лунки до штифты формируются деревянным палками, обернутыми пленкой или обильно смазанными солидолом (хуже). Штифты для бетонной плиты нужно делать с хвостовиками длиной в толщину плиты; можно применять и простые круглые штифты из отрезков толстостенной трубы или стального прутка.

«Земляная» модификация гибочной плиты показана в центре и справа на рис. Опоры/упоры – вбитые в грунт трубы или деревянные колья. На таком «станке» можно за раз выгнуть до 5-6 тепличных дуг из трубы до 16х15х2. Важная особенность: трубу нужно обводить по упорам медленно, в несколько приемов, иначе вследствие отдачи напряжения возможен брак – обратная волна. Пленка на ней будет все время протираться, а качественно смонтировать поликарбонатное покрытие вряд ли получится. Уложенные дуги оставляют в «станке» на сутки (лучше – до недели), чтобы остаточные напряжения в металле трубы «рассосались» (релаксировали) и профиль дуг не «сплеснул» за допустимые пределы.

Примечание: на основе гибочной плиты можно сделать универсальный опорно-упорный ручной станок для гибки труб и прутков, см. видео:

Видео: самодельный универсальный гибочный станок

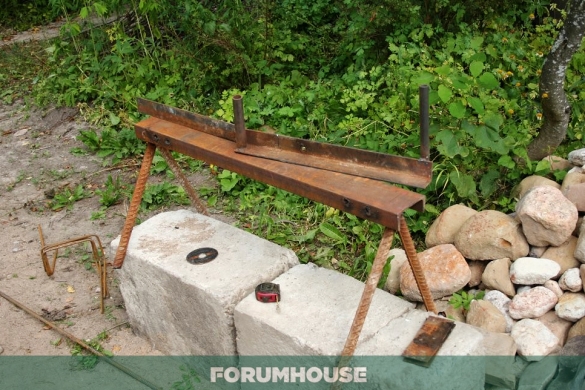

Сообщества › Сделай Сам › Блог › Станок для гибки арматуры своими руками

Всем доброго времени суток.

Вот решился на строительство дома. И в связи с острой ограниченностью денежных средств то дом будет строится исключительно своими руками. Ну может в некоторых моментах с привлечением дополнительной рабочей силы, которая будет работать за еду ))))).

Сейчас только самый начальный этап строительства. выкопана траншея под фундамент, засыпан и утрамбован песок. Теперь очередь за арматурой. Но перед тем как арматуру связать ее нужно для начала должным образом согнуть. Но чтобы не мучиться с гибкой с использованием подручных средств. Решил потратить пол дня и сделать нормальный станок для гибки.

Для удешевления конструкции собирался он из металлолома который имелся в наличии.

Для начала нашел уголок.

Далее нашел вот такую рукоятку, предположительно от барабана колодца. Но не важно главное здеть толщина металлического прутка около 2 см.

Далее были попытки вырезать болгаркой в уголке круглое отверстие ))))

Хотя с другой стороны смотрится все прилично.

Трубка сидит довольно таки четко.

Так как не было арматуры, для замера зазора использовал болт.

После чего все было обварено с двух сторон.

Так же был приварен кусок прутка к так же найденной металлической пластине, предварительно в ней прожог отверстие, чтобы проварить с обеих сторон.

В итоге вот такое шарнирное соединение у меня получилось.

Далее приварил еще один небольшой кусок уголка, на который будет опираться арматура во время гибки.

Ну и наконец была приварена ручка.

И вот что получилось в итоге.

Станок готовится к работе очень просто. Необходимо прикрутить площадку к надежной опоре саморезами и можно работать.

Ну и конечно испытания. Вот так гнется пруток толщиной 9 мм.

Ну и конечно тест на прочность.

Пруток толщиной 14 мм. Приходилось прилагать не маленькие усилия для того чтобы его согнуть. Но при этом ничего не оторвалось и не погнулось, ну не считая самого прутка)))). А учитывая то что мне нужно гнуть 10-ую арматуру, то думаю запас прочности у данной конструкции есть.

А вот и пример использования сего девайса уже на стройке.

80 хомутов из 6-ой арматуры я сделал минут за 40-50. При этом было такое ощущение что арматура не железная а алюминиевая, так легко она гнулась.

Ну и пример сгиба 10-ой арматуры. Она уже гнется немного тяжелее.

И вот потратив пол дня я в итоге сэкономил кучу времени на стройке.

Ну а на этом все всем удачи.

Ручной станок для гибки арматуры своими руками.

Практически ни одно строительство не обходится без бетонных работ, а где бетон, там и арматура. Возвести фундамент, залить перекрытие, смонтировать армопояс в газобетонном доме. Все эти работы подразумевают использование арматуры, при помощи которой армируются железобетонные конструкции.

У начинающих застройщиков возникает вопрос: как правильно выполнить гнутье арматуры так, чтобы она не потеряла своих прочностных характеристик.

Неправильный самодельный арматурогиб

Если пруток диаметром 6-8 мм можно согнуть «об коленку», то арматуру большего диаметра руками согнуть затруднительно. И главное – качество такого изделия будет ниже всякой критики.

Также нельзя прибегать к таким «народным методам» гибки арматуры своими руками как:

- Надпиливание «болгаркой» места сгиба арматуры;

- Прогрев места сгиба открытым пламенем, в костре или паяльной лампой.

Эти способы, из-за механической и термической обработки металла, приводят к снижению его прочностных характеристик в месте сгиба. Это впоследствии может привести к разрушению арматуры под действием нагрузок.

Поэтому (если нет иных указаний по проекту), нужно гнуть «на холодную», не допускается изгиб стержня под острым углом.

Для сгибания арматуры используются такие приспособления, как станки с механическим или ручным приводом. Из-за высокой стоимости станки с механическим приводом не нашли широкого распространения среди самостройщиков.

Цена на фирменные арматурогибы с ручным приводом также кусается.

Поэтому пользователи FORUMHOUSE предпочитают покупным изделиям приспособления – самоделки. Как показывает практика, такая приспособа для гнутья арматуры своими руками вполне по силам каждому. Для ее изготовления в ход идут обрезки водопроводных труб, швеллеры, уголки, болты, обрезки металлопроката и прочий «ненужный хлам», который найдётся в закромах любого домашнего мастера. Себестоимость таких изделий колеблется от 50 до 500 рублей, в то время как стоимость арматурогиба, купленного в магазине, может составлять 3-5 и 10 тыс. руб. Выгода очевидна. Засучиваем рукава и приступаем к работе.

Как сделать арматурогиб своими руками

Самый простой и доступный способ самостоятельного гнутья прутьев диаметра не более 6-8 мм (изготовления рамок, хомутов и т.п.) – это вбить три ее толстых отрезка в бревно. Причём, два куска вбиваются по одной линии, а третий вколачивается между ними, с отступом от осевой линии на толщину арматуры, которую предполагается согнуть.

Ещё один метод – прикрепить/приварить к углу бытовки/столбу два уголка с нижним упором, а арматуру гнуть между ними.

Либо такой вариант приспособления: приварить к заборному столбу болты.

Несмотря на простоту данных самодельных приспособ, работать на них не совсем удобно, и они лучше всего подходят для изготовления П-образных изделий, хомутов и рамок.

Поэтому дальнейшим развитием устройства становится изготовление полноценного самодельного арматурогиба, работающего в горизонтальной плоскости.

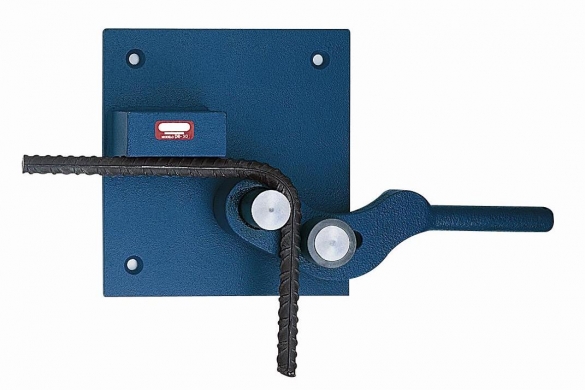

Принцип работы такого арматурогиба следующий: прут закрепляется между упорным элементом (уголком) и центральным неподвижным металлическим штифтом. Далее устанавливаем поворотный узел, который оснащён гибочным штырём и длинным рычагом (трубой).

При повороте гибочного узла для арматуры, за счёт усилия, возникающего на рычаге, арматурный пруток сгибается вокруг центрального металлического штифта на необходимый угол.

Арматурогиб ручной своими руками изготавливается за пару часов. Любой застройщик, кто хоть раз поработал на подобном устройстве, уже не вернётся к гибке арматуры своими руками, зажав её в тисках.

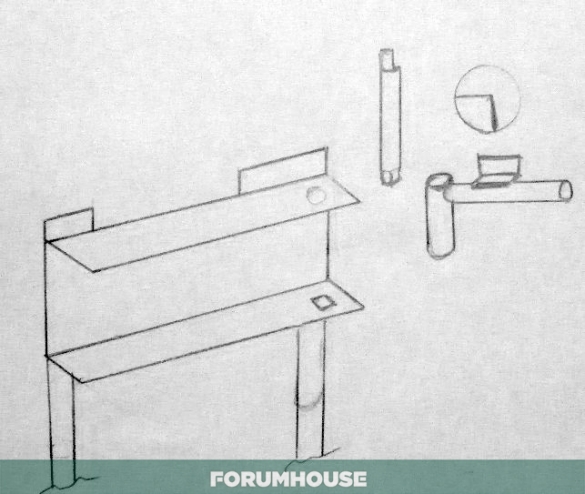

Вот один из вариантов изготовления такого арматурогиба по «рецепту» форумчанина с ником Константин Я.:

Станина – это 12 или 14-й швеллер длиной 1 метр. Швеллер привариваем к двум опорам (металлическим трубам), вбитым в землю. Для упора арматуры привариваем к верхней полке швеллера два уголка. Рычаг – это две трубы, сваренные под углом 90 градусов. Через вертикальную трубу проходит ось, на горизонтальную трубу надеваем удлинитель длиной 1.2 метра. Это увеличивает усилие на рычаге. Сверху рычага привариваем уголок, благодаря чему цепляется конец арматуры при её гибке. Уголок должен находиться на одном уровне с верхней полкой швеллера.

Ось форумчанин сделал из металлического стержня диаметром 30 мм. Нижняя часть обточена под квадрат. Это не позволит оси провернуться или выпасть, т.к. нижнее отверстие в швеллере также вырезано под квадрат. Верхний конец оси выступает над верхней полкой швеллера. Вокруг него и производится загибание арматуры (посмотрим на этот простой чертеж):

Для изготовления арматурогиба на всё про всё, вместе со сварными работами, я потратил 3 часа. Согнул на нём уже 3 тонны арматуры. Спокойно, в одиночку, гну арматуру диаметром 14 мм. Приспособлением для гибки арматуры полностью доволен, т.к. до его изготовления сломал хорошие мощные тиски – сгибал на них пруты диаметром 12 мм, надев на них трубу.

У меня «агрегат» несколько проще. Станина – это швеллер №10-12. Для изготовления «ног» взял арматуру диаметром в 20 мм. Уголки – размером 50х4. «Двенадцатую» арматуру гнул без проблем.

Арматурогиб из уголка своими руками

Рассматривая самоделки форумчан, можно сказать, что арматурогиб на основе уголков получил самое широкое распространение.

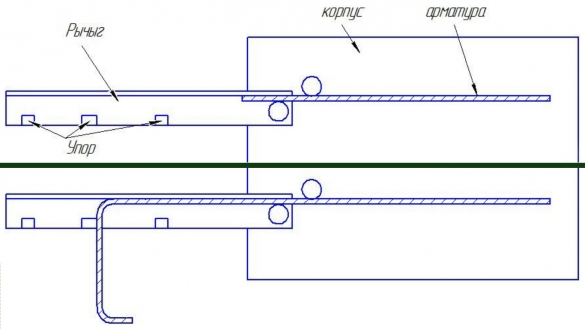

Подобное устройство для гибки прутка подкупает простотой своего изготовления, доступностью материалов и дешевизной. Предлагаем вам чертеж арматурогиба:

Устройство по этой схеме можно сделать даже без сварочного аппарата, обойдясь соединениями на болтах и гайках. Но наличие сварочного аппарата значительно расширяет возможности изготовления арматурогиба.

Во время стройки у меня возник вопрос, чем же гнуть арматуру. Изучив форум, выбрал самый простой вариант – из двух соединённых болтом уголков. Т.к. мне нужно было гнуть пруты не более 8 мм в диаметре, то усиливать конструкцию не стал. Приварил к одному уголку кусок трубы диаметром 20 мм. Уголки соединил болтом М10. Накрутил на него гаек, после чего закрепил конструкцию на импровизированной станине – куске толстой фанеры. На изготовление потратил 1.5 часа. Ровно столько же времени ушло далее на изготовление рамок размером 150х750 мм количеством в 90 шт.

Несмотря на популярность этой конструкции арматурогиба, форумчане идут дальше по пути модернизации и улучшения механизма. Особый интерес представляет устройство для сгибания арматуры своими руками, сделанное max68.2011.

В качестве основы используется швеллер №10, т.к. его удобно закреплять на куске бруса. Также потребуются подшипники, уголки 25х25 мм длиной 50 мм, которые привариваются сбоку швеллера. Сбоку просверливаются 2 отверстия, нарезается резьба М10х1.5 (для тонкой арматуры).

Оси арматурогиба – это болты М16х2. Один болт приваривается к швеллеру. Второй болт привариваем к серьге (поворотному узлу), в качестве которого использована рессора от Газели. Ручка рычага – труба диаметром 34 мм и длиной 300 мм. Для увеличения усилия на рычаге на короткую трубу можно надеть удлинитель – длинную трубу большего (надевается снаружи) или меньшего (вставляется внутрь) диаметра.

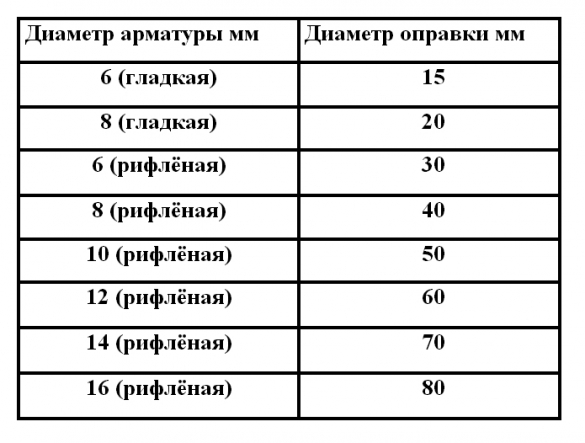

Стоит заострить внимание на моменте, для чего арматурогибу нужен набор втулок разного диаметра длиной по 4 см.

Согласно СП 52-101-2003 «Бетонные и железобетонные конструкции без предварительного напряжения арматуры», при изгибании арматуры минимальный диаметр загиба отдельного стержня должен быть таким, чтобы избежать разрушения или раскалывания бетона внутри загиба арматурного стержня и его разрушения в месте загиба. Отсюда – минимальный диаметр оправки при сгибании арматуры, зависит от диаметра стержня. Для наглядности все величины сведены в следующую таблицу:

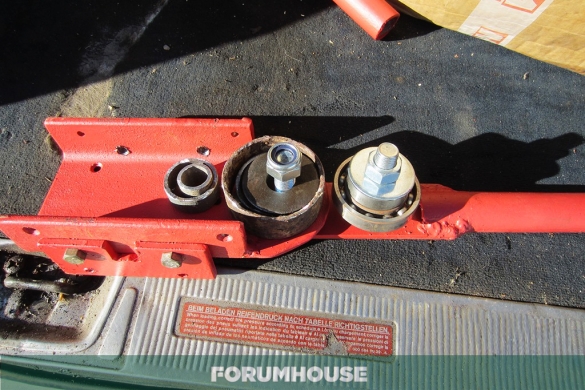

Со временем арматурогиб max68.2011 претерпел изменения. Теперь он по внешнему виду ничем не отличается от промышленных изделий.

Также многих форумчан интерсует вопрос: как рассчитать длину прута арматуры при изготовлении рамок. Ведь простое сложение величин если рамка должна получиться 50х20 + 2 ушка по 40 мм, то чисто теоретически, длина прута должна быть равна 50+50+20+20+4+4=148 см. Но, с учётом радиусов загибов, эта цифра неверна. Вот какой может быть выход из этой ситуации:

По своей практике могу сказать, что дополнительно «накидываю» на каждый загиб от 5 мм. Это зависит от диаметра арматуры. Нужно изготовить рамку 50х20х4 (ушки) из арматуры «десятки», складываем: 4.5+50.5+20.5+50.5+20.5+4.5. Итого получается длина прутка =151 см.

В завершение расскажем про ещё один «секрет» форумчан, применяемый при гибке арматуры. Нужно закрепить арматурогиб на длинном деревянном столе и заранее разметить его, вкрутив саморезы и отметив маркером величины, которые соответствует монтажному размеру поворота прута в гибочном узле. Таким образом, можно избавить себя от необходимости каждый раз пользоваться рулеткой, отмеряя необходимую длину прута.

Прочитав темы Чем гнуть арматуру и Арматурогиб своими руками за 1.5 часа, вы познакомитесь с различными вариантами самостоятельного изготовления этого устройства (чертежи, фото, инструкции прилагаются). Также предлагаем узнать ответ на вопрос: как правильно армировать фундамент в углах. Также FORUMHOUSE рекомендует узнать все секреты сварочных работ и прочитать статью об особенностях холодной ковки. А это видео поможет вам понять, как правильно проводить арматурные работы.

Как сделать арматурогиб своими руками?

- Устройство и назначение гибочного станка

- Подготовка материалов и инструментов

- Инструкция по изготовлению

- Полезные советы

Гибка арматуры – вид работ, без которого не обходится ни одно строительство. Альтернатива сгибанию – распил и сварка арматурных прутьев. Но такой способ слишком долог и энергозатратен. С тех пор как выпустили первую партию арматурных прутов, создавались и станки для их сгибания.

Устройство и назначение гибочного станка

Станок для сгибания арматуры в простейшем случае включает в себя кожух и рабочий механизм. Первый служит основой, на которой крепится и вращается второй. Без надёжной основы вам не удастся качественно согнуть арматуру – она должна быть надёжно зафиксирована. Движение арматурного прута (кроме той его части, что выгибается в нужную сторону) должно быть полностью исключено.

Существует не менее десятка разных чертежей простейшего самодельного ручного гибочного станка – они отличаются размерами рабочих частей устройства.

Но все эти арматурогибы объединяет общий принцип: арматуру нельзя сгибать резко и под острым углом – насколько толстым или тонким ни был бы сам прут. Основное правило сгибания арматуры – радиус согнутого участка должен быть не менее 10 и не более 15 диаметров самого прута. Занижение этого показателя грозит надломом арматуры, что резко ухудшит эксплуатационные параметры собираемого из прутов каркаса. При завышении конструкция, наоборот, не будет обладать достаточной упругостью.

Подготовка материалов и инструментов

Перед изготовлением гибочного станка ознакомьтесь с имеющимися чертежами или сделайте свой. В качестве исходных данных важны толщина арматурного прута и их количество. Запас прочности устройства, превышающего усилия для сгибания имеющихся арматурных прутов, выбирается большим как минимум в три раза, если дело поставлено на поток, и вы гнёте арматуру большому числу заказчиков, либо планируется грандиозная стройка.

Если чертёж выбран, то потребуются следующие инструменты и приспособления.

- Болгарка с набором отрезных и шлифовальных дисков. Без неё распиливать массивный профиль и арматурные пруты затруднительно.

- Электрическая дрель и подходящие свёрла из быстрорежущей стали.

- Сварочная установка и электроды.

- Молоток, кувалда, мощные пассатижи, зубило (напильник), кернер и несколько иных инструментов, без которых не обходится ни один слесарь.

- Тиски для верстака. Поскольку конструкция мощная, она должна быть зафиксирована.

В качестве материалов потребуются:

- профиль уголковый (25*25 мм) длиной 60 см;

- стальной прут (диаметр на 12-25 мм);

- болты 2*5 см, гайки под них (на 20 мм по внутреннему диаметру), шайбы под них (можно гроверные).

Если прутогиб изготавливается на основе другого устройства, например, домкрата, то такое устройство обязательно должно быть.

Устройство, которое вы изготовите, весит не один килограмм. Усиленный вес и массивность всей конструкции обеспечат требуемую для сгибания арматуры прочность.

Инструкция по изготовлению

У вас может получиться универсальный арматурогиб, работающий и как трубогиб. Такое устройство окажется вдвойне полезным, чем простой станок, на котором даже медную полдюймовую трубу для «трассы» кондиционера не согнуть.

Из домкрата

Подготовьте домкрат. Потребуется простой автомобильный – он способен поднять груз до двух тонн. Сделайте следующее.

- Нарежьте одинаковые куски длиной 5 см из стального профиля.

- Выберите кусок арматуры с диаметром не менее 12 мм. Нарежьте его на куски нужной длины с помощью болгарки или гидравлических ножниц.

- Поместите концы арматурных прутков внутрь уголкового профиля и приварите их к нему. Соедините части профиля друг с другом. При этом профиль шириной 35 мм допускается соединить по всей его плоскости, а 25-миллиметровые части соединяются лишь торцовыми сторонами.

- Сварите полученные приспособления друг с другом. Получится приспособление, непосредственно сгибающее арматуру, оно играет роль своеобразного клина.

- Зафиксируйте получившуюся рабочую часть на домкрате, предварительно выставив его по горизонтали и вертикали. Не полностью выровненная конструкция работала бы неэффективно.

- Изготовьте несущую Т-образную конструкцию. Её высота должна быть 40 см, ширина – 30.

- Вырежьте из уголка отдельные куски, напоминающие трубы. Приварите их к раме. С их помощью зафиксируйте домкрат.

- С боков несущей рамы, в 4-5 см от рабочего (гнущего) угла приварите два отрезка уголкового профиля. К этим отрезкам приварите петли.

Вставьте домкрат в предназначенное для него место, положите арматуру на сгибатель и приведите домкрат в действие. В результате арматура, уперевшись в петли, согнётся на 90 градусов, обретя требуемый радиус сгибания.

Из уголка

Самая простая конструкция арматурогиба из уголков изготавливается следующим способом.

- Отрежьте куски уголка 20*20 или 30*30 длиной 35 см и до 1 м. Толщина и размер углопрофиля зависит от наибольшего диаметра прутьев, что предстоит гнуть.

- К станине – основе из П-образного профиля длиной до 1 м приварите штырь. Для него подойдёт кусок более толстой арматуры.

- Отрежьте кусок трубы подходящего диаметра, чтобы он свободно надевался на приваренный штырь. Приварите к нему больший кусок уголка – предварительно удостоверьтесь, что уголок и труба перпендикулярны друг другу. Просверлите в уголке зазор в месте, где приварена труба – под её внутренний диаметр.

- Наденьте уголок с трубой на штырь и отметьте, где приваривается меньший отрезок уголка. Снимите уголок с трубой и приварите к станине второй кусок такого же углопрофиля.

- Приварите ещё один кусок арматуры к концу подвижной конструкции, за который будете браться при работе. Наденьте на него неметаллическую рукоятку – например, кусок пластиковой трубы подходящего диаметра.

- Приварите к станине ножки из толстой арматуры.

- Смажьте трущиеся поверхности – ось и трубу солидолом, литолом или машинным маслом – это продлит срок службы арматурогиба. Соберите конструкцию.

Арматурогиб готов к работе. Установите его, например, на большой кирпич или камень, чтобы он не сдвинулся с места при работе. Вставьте арматурный прут и пробуйте согнуть его. Устройство должно качественно гнуть арматуру.

Из подшипника

Подшипниковый арматурогиб изготавливается из подшипников (можно взять изношенные) и кусков профиля 3*2 см и трубы с внутренним диаметром в 0,5 дюйма. Для сборки такой конструкции сделайте следующее.

- Профильную трубу 4*4 см разрежьте – нужен кусок длиной 30-35 см.

- В куске профиля, взятом для рукоятки собираемой конструкции, просверлите пару отверстий диаметром 12 мм. Вставьте в них болты на 12 мм.

- С обратной стороны установите гайки. Приварите их к профилю.

- С одного из концов профиля 3*2 см пропилите небольшой надрез под втулку для подшипников. Приварите её. Она должна быть ровной, как ступица велосипедного колеса.

- В куске профиля 4*4 см вырежьте пропилы для фиксации втулки. В качестве закрепляющей детали применяют амортизаторный шток.

- Приварите к профильной конструкции рычаг. Его основа – труба на 05 дюйма.

- Отрежьте кусок уголка 32*32 мм – длиной не менее 25 см. Приварите его к квадратному профилю с припуском в 1,5 см. Вставьте подпорку из полосы стали.

- Используйте пару кусков пластины и кусок шпильки для изготовления подвижного ограничителя.

- Приварите рычаг к несущей конструкции. Установите подшипники и соберите устройство.

Арматурный сгибатель готов к работе. Вставьте прут диаметром до 12 мм и попробуйте его согнуть. Не вставляйте сразу самый толстый прут, который у вас есть.

Из ступицы

Ступичный прутогиб похож на подшипниковый. В качестве готовой конструкции можно использовать колёсную ступицу и базу старого автомобиля, от которого ничего, кроме несущей конструкции ходовой и кузова, не осталось. Используется ступица (с подшипниками или без) и от мотоцикла, мотороллера, скутера. Для тонких прутьев диаметром 3-5 мм (они часто выпускаются без ребристой поверхности) используют даже велосипедную ступицу.

Подойдут любые подшипники – даже с разбитым сепаратором. Шарики используются целыми. Поверхность ступицы должна быть идеально гладкой, с круглым на 100% сечением, что легко проверить при помощи микрометра. Стёртые (особенно сточенные с одной стороны) шарики заставляют конструкцию «гулять» из стороны в сторону. Роль примитивного сепаратора здесь играет короткий отрезок трубы соответствующего диаметра.

И шарики, и кусок трубы, удерживающий их, рассчитывается под диаметр сгибаемой арматуры: основное правило «12,5 диаметров прута» никто не отменял. Но лучший эффект и долговечность дадут всё же новые подшипники с броневым сепаратором. В уголковом прутогибе нередко в качестве опорного (радиального) штыря применяют половину ступицы.

Полезные советы

Не пытайтесь гнуть арматуру голыми руками, наступив на неё. Даже для тонких штырей потребуется хотя бы тиски, установленные на верстаке, и молоток. Отказ от приспособлений и арматурного станка чреват высокой травмоопасностью – бывали случаи, когда такие «смельчаки» тяжело ранились, после чего их увозила «скорая помощь». Не гните арматуру рывковыми движениями.

Процесс должен быть плавным: сталь, какой бы она ни была пластичной, испытывает растяжение с наружной стороны угла сгиба и сжатие с внутренней. Рывки, слишком быстрое сгибание прутьев нарушают технологию холодного сгибания. Прут нагревается, получая в месте сгиба дополнительные микротрещины. От рывка материал может ослабнуть и даже сломаться.

Не подпиливайте арматуру в месте сгиба. Надлом в этом случае гарантирован. Горячее сгибание также значительно ослабляет сталь.

Изгиб должен быть плавным, а не многоугольным и «морщинистым», как у отопительных и водопроводных труб, разогреваемых в месте сгиба при помощи газосварки или паяльной лампы. Не пытайтесь нагреть сгибаемый прут любым способом – в мангале, костре, на газовой горелке, прислонив к раскалённому ТЭНу электроплитки и т. д. Даже поливание кипятком не допускается – прут должен быть той же температуры, что и воздух вокруг.

Если согнуть прут вы не имеете возможности – распилите и сварите обе части концами, под прямым или иным углом. Простое связывание таких кусков в местах постоянной ударно-растягивающей нагрузки (фундамент, межэтажные перекрытия, забор) недопустимо – конструкция за несколько лет расслоится, и строение будет признано аварийным, опасным для проживания (или работы) в нём людей. Не используйте арматурогибочный станок, не рассчитанный на прутья требуемой толщины. Станок в лучшем случае погнётся – в худшем опорно-подвижная часть сломается, а вы получите травму либо упадёте при излишнем усилии, приложенном к станку.

Если станок для арматуры собирается на болтовых соединениях – удостоверьтесь, что болты, гайки, шайбы выполнены из высококачественной стали, как и сами уголки, пруты, профиль. Нередко строймагазины и гипермаркеты продают крепёж из дешёвых сплавов, в которых сталь разведена алюминием и другими присадками, ухудшающими её свойства. Часто попадаются низкокачественные болты, гайки, шайбы, шпильки. Проверяйте их тщательнее. Лучше немного переплатить, но приобрести хорошие болты из легированной стали или нержавейки, чем использовать те, что делаются из «пластилиновой» стали, легко деформирующейся при сколько-нибудь ощутимом усилии.

Такую некачественную сталь применяют, например, при изготовлении шестигранных ключей, отвёрток.

Избегайте крепёжных изделий из «ширпотреба» – они годятся, к примеру, для фиксации кровельного железа и пластиковых листов, однажды привинченных к балкам и покоящимся на них. Но такие болты не подходят там, где требуется постоянная ударная нагрузка.

Не используйте для изготовления арматурогиба тонкостенный профиль, применяемый для монтажа гипсокартонных перекрытий и сайдинговых панелей. Им даже не согнуть 3-миллиметровый прут – деформируется сам уголок, а не сгибаемая арматура. Даже несколько таких уголков, вложенных один в другой, сделают конструкцию весьма проблемной, гибка таким сомнительным устройством недопустима. Используйте профиль нормальной толщины – из той же стали, что и сами прутья. Идеально, если для станины устройства найдётся кусок рельса. Но это большая редкость.

Качественно изготовленный арматурогиб быстро окупит себя. Первейшее его назначение – изготовление каркаса под фундамент частного дома и пристроек, ограды в качестве забора. А если вы ещё и опытный сварщик, то станете гнуть арматуру на заказ, равно как и варить из неё двери, решётки, заборные секции, то такое устройство даст подзаработать.

О том, как сделать арматурогиб своими руками, смотрите далее.

Арматурогиб: как сделать своими руками

При возведении дома на нескольких этапах строительства требуется применение арматуры:

- При устройстве фундамента;

- При возведении перекрытий;

- При устройстве армопояса.

Арматура поставляется на строительную плщадку в виде прямых бетонных прутьев, и, чтобы проложить по периметру дома, в некоторых местах её потребуется согнуть. Неправильная гибка арматуры (с подрезами, подогревом мест сгиба) может привести к уменьшению прочностных характеристик. Для «правильного» сгибания используются специальные инструменты – арматурогибы.

Сфера применения гибочных станков для арматуры

Гибочные станки бывают с ручным и с электрическим приводом. Первые чаще применяются для упрощения работ на стройке и для решения бытовых задач:

- Для гибки арматуры непосредственно на стройплощадке при возведении зданий и сооружения на этапе армирования ЖБ-конструкций;

- Для изготовления отдельных изделий из железобетона;

- Для изготовления каркасов, рам, креплений;

- Для производства деталей машин и механизмов.

Станки с электрическим приводом применяются при массовом производстве металлических и ЖБ-изделий.

Особенности оборудования

Арматурогибы ручные встречаются в трёх разных исполнениях:

- На основе простого рычага – в этой системе чем длиннее рычаг, тем меньше сил для сгибания нужно приложить.

- Статичные, которые служат для надёжной фиксации прута. С такими станками для сгибания нужно использовать дополнительные устройства – ключи.

- На системе рычагов – благодаря системе из нескольких рычагов позволяют производить сгибание своими силами арматуры диаметром до 16 мм под любым углом.

Электрические арматурогибы работают на электрическом моторе и не требуют применения усилий оператора для выполнения операций изгиба – оператору достаточно управлять станком с помощью ножной педали. Существуют электрические станки с ЧПУ.

Принцип сгибания арматуры

Принцип работы гибочного станка основан на том, чтобы арматура прочно фиксировалась (одного или двух концов) и по нажатию оператора, усиленного рычагом или системой рычагов, сгибалась под нужным углом.

Согласно строительным нормам, угол сгиба стержня должен быть таким, чтобы в готовом ЖБ-изделии бетон не повредился и не покрошился на месте сгиба. Не допускается изгиб стержня по надрезу или под действием повышенной температуры – это снизит прочностные характеристики прута, и, как следствие, будущей конструкции.

Арматуру можно гнуть только «на холодную». Самый простой гибочный станок состоит из двух соединенных болтом уголков. В наипростейшем, но не самом надёжном, варианте их можно даже не сваривать между собой.

Выполнение изгиба

При выполнении изгиба следует соблюдать строительные нормативны для конкретного типа арматуры: например, допустимый угол загиба А-III составляет 90 градусов, при условии, что радиус загиба не меньше 6-8 диаметров стрежня. Если арматурный пруток сгибается на 180%, прочность снизится уже на 10%.

Как сделать приспособление для гибки арматуры

Небольшого диаметра стержни можно гнуть на простых приспособлениях. Для изготовления рамок, хомутов из прутов 6-8 мм можно использовать деревянную опору (кусок бревна) и три куска арматуры в качестве упоров. Два стержня забиваются в опору по одной оси, один между ними – на расстоянии от оси, равном диаметру сгибаемой арматуры. Тонкую арматуру можно также гнуть об уголок с нижним упором, приваренном к любой вертикальной поверхности (стене, столбу).

Конструкция самодельного гибочного станка

Самодельный гибочный станок – более сложное и более надёжное устройство. Арматурогиб своими руками изготавливается из металлической пластины не меньше 6-8 мм толщиной и арматурных прутков, уголков.

Последовательность действий

- Изготовить основание станка (станину). Чем больше диаметр стержней, которые планируется изгибать на инструменте, тем надёжней станок должен быть закреплён на полу.

- К станине приварить металлическую плиту с заранее приваренным осевым штырём или уголком, на который будет опираться арматурный стержень.

- Соорудить поворотную платформу. На платформе монтируются рычаг (в качестве рычага можно использовать кусок трубы) и центральный и гибочный штыри (упоры), вокруг которых будет гнуться арматура.

Расстояние между упорами выбирается исходя из максимального размера сгибаемой арматуры. Чертежи самодельного арматурогиба, приведены на рисунке ниже:

Самодельные против заводских

Как можно видеть из статьи, изготовить самодельный станок достаточно просто и дёшево. Однако, заводские ручные арматурогибы стоят ненамного дороже самодельных и имеют качество сборки лучше кустарного. За изготовление самодельного станка имеет смысл взяться тому, у кого уже есть опыт изготовления самодельных инструментов.

Преимущества ручных арматурогибов

Ручные арматурогибы часто применяются и в профессиональной, и в бытовой сфере, потому что:

- служат для упрощения и ускорения строительных работ;

- при этом они просты в применении;

- они портативны, мало весят;

- несмотря на свою портативное исполнение, могут работать с большими объемами,

- не требуют дополнительного обслуживания и ремонта;

- если они заводского производства, то редко ломаются и долго служат.

Гибочный станок для арматуры своими руками

В повседневной жизни при осуществлении строительных мероприятий, периодически требуются работы, требующие гибочных работ из такого строительного материала, как арматурные стержни. Руками сгибать такой толстый материал очень сложно.

Именно поэтому и был придуман гибочный станок для арматурного материала. Такое приспособление получило широкое распространение в металлопрокате и достигло промышленных масштабов. Покупка дорогостоящего оборудования многим не по карману, однако, нашёлся выход из ситуации. Был создан самодельный гибочный агрегат, чтобы упростить многим людям работу с металлом.

Основные понятия и область применения

Гибочный станок предназначен для сгибания арматуры различного диаметра и металлических прутков, для придания материалу необходимую форму. Применяется такое оборудование, как в промышленности, так и быту. С его помощью можно изготавливать теплицы. Широко используется при армировании фундаментов и бетонных конструкций. Если вам необходимо изготовить элементы декора из металлических стержней, то такое оборудование сослужит верным инструментом.

Прежде чем мы начнём знакомиться с самим станком, необходимо ознакомиться с классификацией арматуры.

Классификация арматуры

В нашей стране существует обязательный ГОСТ 52544 — 2006 по созданию арматурного прута. Согласно ему арматурой принято считать металлический прут с круглым сечением, а также имеющим гладкую поверхность или поверхность с периодическим профилем. Диаметр прута колеблется от 4 мм до 80 мм, а длина его достигает 12 метров.

Основное предназначение этого элемента металлопроката является усиление железобетонных конструкций, а также сооружений, требующих присутствия арматурного стерж

На сегодняшний день производится 6 различных классов арматуры

А 240 (А 1)

Этот вид имеет гладкую поверхность с диаметром от 4 мм до 40 мм. Применяется в качестве связующего и распределительного компонента конструкции.

А 300 (А 2)

Этот класс имеет поверхность с периодическим профилем. Диаметр колеблется от 10 мм до 80 мм.

А 400, А 500 (А 3)

Такая арматура имеет рифлёную поверхность. Диаметр варьируется от 6 мм до 40 мм. Такой класс арматурного стержня очень востребован в строительстве. Применяется при возведении жилых домов, офисных зданий.

А 600 (А 4)

Область применения такой продукции ограничена, поэтому и диаметр их также ограничен от 10 мм до 32 мм. Применяется этот класс для сварочных работ. В основной состав такой арматуры входит низколегированная, термоупрочнённая сталь.

А 800 (А 5)

Этот класс отнесён к классу повышенной прочности. Поверхность рифленая, диаметр сечения возрастает от 6 мм до 40 мм. Такие стержни используются при формировании сварных конструкций, в качестве стандартных и несущих элементов.

А 1000 (А 6)

Относится к классу рабочих прутьев. Именно к этому классу подойдёт любая сварка. Область применения — возведение высотных зданий, габаритных сооружений. Низколегированная сталь допускает сечение от 6 мм до 32 мм.

Теперь, когда нам известен материал с названием арматура, можно перейти к ознакомлению со станком, его устройством и работой.

Разновидности

В металлопрокатном деле различают всего несколько видов гибочного оборудования для арматурных стержней:

Механические устройства

Станок для гибки арматуры

В основу механики этого оборудования входит диск, совершающий вращательные движения. На поверхности диска расположены центральный и изгибающий пальцы, с имеющимся между ними нужным зазором, в котором будет размещаться необходимый для работы металлический прут. Когда диск производит вращательное движение, арматура зажимается между двумя роликами и под действием силы вращения сгибается по плоскости центрального пальца. Такие станки могут одновременно сгибать несколько металлических прутьев.

Ручные станки

Самодельный гибочный станок

Их можно отнести к группе переносных приспособлений вашего инструментария. Такие станочки имеют крайне маленький вес, их можно установить в любом месте и на ровной поверхности. Конечно, на таком устройстве будет невозможным сгибать арматуру большого диаметра. Такая конструкция агрегата довольно проста и не требует больших затрат.

Станки, оснащённые электрическими приводами

Стационарный станок дли гибки арматуры

Этот вид устройства относится к промышленным станкам. Именно на таком осуществляется производство гнутых изделий серийного масштаба. Производительность агрегата очень высока. На совершение одной операции по сгибанию прута уходит всего 10 секунд. В данном случае допускается работа со всеми диаметрами арматуры. В свою очередь, такие станки разделяются на три вида:

Оборудование для легкой арматуры

Диаметр ограничивается 20 миллиметрами.

Оборудование для тяжёлой арматуры

В этом случае можно использовать диаметр от 22 миллиметров до 40.

Оборудование для сверхтяжёлой арматуры

Допустимый интеграл диаметров от 40 мм до 80 мм.

Стационарные станки достаточно мощные и потребляемая электроэнергия привода может достигать 5 кВт в час. Однако вес такой машины составляет порядка 400 килограмм. Что делает этот механизм неподвижным. Огромным плюсом этой машины является её полная автоматическая работа.

При этом, оператор прикладывает минимальное количество усилий. Самым главным моментом в эксплуатации такого агрегата является его жёсткая стационарность. Т.е. его положение должно быть строго отцентрировано и располагаться на ровной поверхности.

Когда разновидности гибочного оборудования разобраны по полочкам, пора ознакомиться с конструкцией гибочного инструмента.

Конструкция самодельного гибочного станка

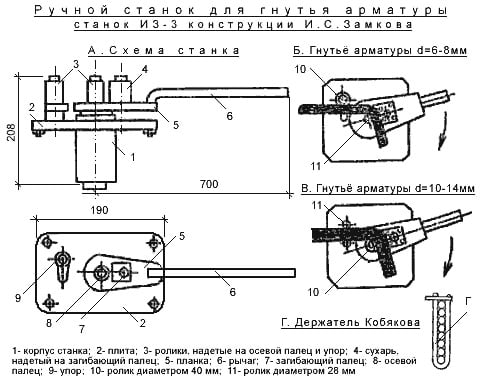

Само по себе гибочное устройство очень просто по своей конструкции и не требует грандиозных затрат. Мы рассмотрим конструкцию, названную в честь И. С. Замкова. Такое приспособление имеет всего 11 элементов своего сооружения:

Корпус станка

Основание станка, на которое осуществляется сборка всего устройства.

Плита

Именно плита соединяет основание и механизмы на всём сооружении.

Ролики, расположенные на осевом пальце и упоре

На закреплённые пальца одеваются те самые ролики, которые и будут в процессе работы осуществлять действие на арматуру.

Сухарь надетый на загибающий палец

Тот же самый упор, который не даст скользить заготовке и работа будет благополучно выполнена.

Планка

На ней располагаются загибающий палец и рукоять для осуществления физической нагрузки.

Рычаг

Та же самая рукоять, с помощью которой будут производиться гибочные движения.

Загибающий палец

Расположен на планке и принимает главную роль в сгибе арматурного стержня.

Осевой палец

Вокруг данного пальца будут производиться все сгибания. Он необходим для придания заготовке правильной и равномерной формы.

Упорный палец, о который будет упираться арматура в процессе работы.

40 миллиметровый ролик

Используется в том случае, если необходимо произвести сгибание стержня диаметром от 6 мм до 8 мм.

28 миллиметровый ролик

Этот ролик применяется в случае, если диаметр прута составляет от 10 мм до 14 мм.

Исходя из вышеописанного, такой инструмент может собрать каждый желающий, не имея специального образования.

Процесс сборки станка для сгиба арматуры

Процесс сгибания арматуры

Первым делом

Необходимо сделать станину, или основание станка. Когда она готова, на металлическую плиту приваривается осевой палец. Далее сварочным аппаратом сваривается со станиной.

Отдельно

Изготавливается рукоять с пятаком, на котором будет расположен загибающий палец и отверстие под центральный палец. На плиту приваривается упорный палец. Пальцы должны быть расположены таким образом, чтобы благополучно расположить между ними арматуру. На пальцы одеваются втулки (ролики).

Совет: Если ваш выбор технических характеристик станка будет оставаться неизменным, то поверх всех трёх пальцев можно приварить пятаки. Это обеспечит защиту от соскакивания роликов во время работы.

На этом процесс сборки можно заканчивать и пробовать согнуть первую арматуру.

Общие отзывы и подведение итогов

В интернете существует огромное множество различных отзывов о данном виде инструмента. Каждый высказывает своё мнение. Однако, любые строительные работы, где применяется арматура, становятся тяжёлыми, а порой и невыполнимыми задачами.

По своей сути, этот инструмент обычный трубогиб, который устроен по такому же принципу. Можно сделать соответствующий вывод, что данное оборудование крайне необходимое в работах с использованием арматурных стержней. Так что, если вы планируете сгибать арматурные прутья, то обязательно приобретите сгибатель арматуры.

Видео обзоры

Видео обзор самодельного гибочного оборудования для арматуры:

Видео обзор работы гибочного станка:

Видео обзор работы заводского агрегата:

Как сделать приспособление для гибки арматуры

Здравствуйте, уважаемые читатели и самоделкины!

При создании фундамента, армопояса, и других различных железобетонных конструкций, практически всегда приходится гнуть арматуру.

В данной статье автор YouTube канала «best-chart» расскажет Вам, как сделать специальное приспособление для гибки арматуры.

Это устройство достаточно просто изготовить в условиях небольшой мастерской. При этом потребуется небольшой объем сварочных работ.

Материалы , необходимые для самоделки.

— Стальной уголок

— Стальная труба ½ дюйма, кругляк диаметром 14 мм

— Болты М8, шайбы, саморезы по дереву с потайной головкой

— Листовая ДСП

— Лепестковый зачистной диск .

Процесс изготовления.

Материалы для этого приспособления весьма доступны, роль упора и рычага будет играть стальной уголок 50X50 мм. У автора нашелся такой уголок длиной около метра. Упор он сделал длиной 30 см, а рычаг — 60 см.

Полудюймовая водопроводная труба пойдет на изготовление двух втулок. Ее внутренний диаметр — чуть более 14 мм, и в нее отлично входит стальной 14-мм круглый пруток.

Эти материалы нарезаются по длине, и зачищаются от ржавчины болгаркой с «коралловым» диском .

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.