Супернасадка для пылесоса из обрезка полипропиленовой трубы

На чтение: 3 минуты Нет времени?

Пылесос – это бытовая техника, которой приходится пользоваться ежедневно. И естественно, что производитель старается сделать его наиболее универсальным, пригодным для чистки любых поверхностей. Однако для снижения стоимости зачастую в комплекте с пылесосом предлагается минимум насадок – для пола, ковра, мебели. В сегодняшней статье речь пойдёт о том, как можно самостоятельно изготовить насадки на шланг для производства тех или иных работ.

Читайте в статье

Что можно использовать в качестве основы для изготовления насадок на шланг пылесоса

Любая бытовая техника ‒ и пылесос не исключение ‒ рано или поздно ломается. В современных реалиях намного практичнее купить новое устройство, нежели ремонтировать старое. И, выбрасывая отслуживший своё пылесос, рачительный домашний мастер никогда не отправит с ним «за компанию» старые насадки. Они ещё вполне могут пригодиться для различных нужд. Тем более чаще всего диаметр трубы у различных моделей пылесосов одинаков. Именно эти насадки и можно использовать для модернизации.

В случае если насадок от старых пылесосов под рукой не оказалось, вполне можно использовать обрезки пластиковой трубы, которые остаются после замены канализации с чугуна на пластик. Такая самоделка практически не будет стоить ни копейки, однако потребует немного времени и наличия определённого инструмента.

Простейшая модернизация старых насадок на шланг пылесоса

Подобная модернизация известна многим, однако не упомянуть её в контексте сегодняшней статьи будет неправильным. Если мастер занимается мелким ремонтом техники, такая вещь ему явно пригодится. Да и для других бывает необходимо собрать с пола мелкие детали, например рассыпавшиеся мелкие гайки, винтики или саморезы. Здесь достаточно пары минут времени и наличия определённого материала.

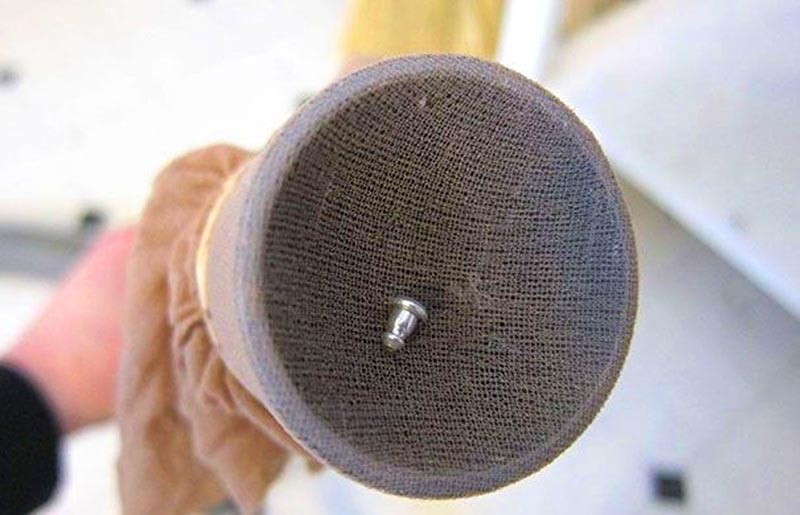

ФОТО: rtbf.be Проще и придумать нельзя, при этом польза от такого «фильтра» из капронового чулка очевидна

Сняв основную насадку с пылесоса, на шланг необходимо надеть капроновый чулок, носок или марлю, после чего закрепить «фильтр» резинкой или изолентой. Теперь пылесосом можно запросто собрать все мелкие детали. Если же требуется добраться в труднодоступные места, «фильтр» можно зафиксировать на щелевой насадке, зауженной к концу.

ФОТО: bellis.ru Такая щелевая насадка позволит добраться до труднодоступных мест, к примеру ‒ под батареей отопления

Использование пластиковых труб для изготовления полезных приспособлений

Следующая крайне удобная насадка может быть также изготовлена из старых деталей, однако в сегодняшней статье мы рассмотрим вариант из пластиковой канализационной трубы. Очень часто требуется собрать опилки, к примеру, попавшие в ящик для инструментов. Но вытаскивать из множества отсеков шурупы и болтики довольно муторно. А значит, следующая самоделка будет как нельзя кстати.

ФОТО: shrugs.com Собрать шурупы или винтики с ковра бывает довольно проблематично, вот тут и поможет модернизированная насадка

Что потребуется для изготовления

Материал для изготовления подобной насадки легкодоступен.

Среди деталей отметим:

- дрель или шуруповёрт;

- небольшой отрезок пластиковой трубы и заглушка;

- толстые коктейльные трубочки;

- клеевой термопистолет;

- изолента.

Больших затрат на приобретение всех деталей не предвидится, а значит, можно приступать к работе.

ФОТО: YouTube.com Инструмента и материала для изготовления подобной самоделки для пылесоса понадобится минимум

Изготовление насадки для пылесоса

Для начала при помощи сверла нужного диаметра необходимо насверлить в пластиковой заглушке множество отверстий для коктейльных трубочек. На эту работу уйдёт не более пары-тройки минут.

ФОТО: YouTube.com Высверлить необходимое количество отверстий в заглушке для трубы крайне просто

Далее трубочки вставляются в получившиеся отверстия и заливаются с внутренней стороны термоклеем. Это позволяет не только их зафиксировать, но и загерметизировать. Клей остывает крайне быстро, и уже через минуту трубочки будут стоять в основании очень плотно.

ФОТО: YouTube.com Трубочки установлены на место, осталось залить всё термоклеем и подождать, пока он остынет

Остаётся лишь обрезать трубу по нужному размеру и поставить заглушку на место. На этом изготовление насадки можно считать законченным.

ФОТО: youtube.com Насадка готова к работе, можно приступать к её испытаниям

Некоторые нюансы использования насадки

Для того чтобы соединить такую самодельную насадку со шлангом пылесоса, может понадобиться резиновая манжета. Однако зачастую достаточно немного подмотать изоленты на один из соединяемых элементов для уплотнения. Использоваться такая насадка будет нечасто, поэтому лишний раз «изобретать велосипед» здесь не стоит.

ФОТО: youtube.com С такой работой насадка справится прекрасно, при этом мелкие винтики и шайбы не окажутся внутри пылесоса

Использовать такую насадку можно и для уборки в автомобиле. Особенно удобной она может оказаться при чистке вентиляционных рефлекторов на панели.

ФОТО: YouTube.com В автомобиле также найдётся работа для подобной самоделки, труднодоступных мест здесь хватает

Заключительная часть

Описанная сегодня самоделка – одна из многих, которые можно сделать своими руками. Российские умельцы постоянно изобретают что-то новое, чтобы облегчить различную работу. Поэтому, если требуется нечто подобное для иных целей, не стоит бояться фантазировать и воплощать свои задумки в жизнь. Ведь порой самая простейшая (на первый взгляд) идея может оказаться очень полезной в быту. Тем более ‒ подобные «изыскания» не ударят по карману домашнего мастера и не потребуют особого времени на их изготовление.

Очень надеемся, что изложенная сегодня информация пригодится домашним мастерам или даже подтолкнёт их к собственным изобретениям в данной области. Редакция HouseChief будет рада ответить на любые вопросы по теме, если таковые возникли в процессе ознакомления с материалом. Вам нужно лишь изложить их в комментариях ниже. Там же вы можете обсудить вопросы, будет ли полезна такая самоделка и рационально ли её изготовление. Если вам понравилась статья, не забывайте об оценках. Для нас важно каждое мнение. А напоследок предлагаем видеоинструкцию по изготовлению подобной насадки, но немного иным способом. Берегите себя, своих близких и будьте здоровы!

Самодельный торцевой шлифовальный станок от Рамиля Ахатова

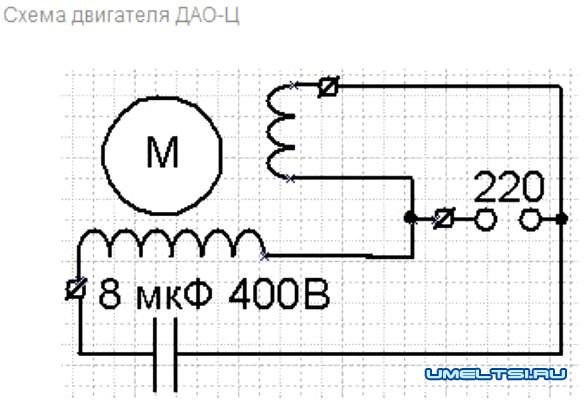

Двигатель от старой стиральной машинки, сколько Ватт не знаю, купил конденсатор на 10 микрофарад, патрон для дрели, выключатель на 3 положения с подсветкой. Всё спаял, заказал токарю переход с вала движка на патрон, корпус собрал из гладкого листа и фанеры.

За счёт патрона меняю насадки, войлок, круг от балгарки, щётка и т. д. на что фантазии хватит.

На счёт надписи ТШМ-Р 1118 — торцевая шлифовальная машин — реверсивная 11 месяц 2018 год, просто воображение

Автор: Рамиль Ахатов

vk.com/id59052058

Черный диван в каретной стяжке из экокожи первый раз своими руками

Классные скамьи-трансформеры на дачу (чертежи, проект)

Информационно-развлекательный интернет журнал

Лабуда – это агрегатор всех значимых событий и актуальной информации. Если вы хотите быть в курсе последних новостей, которые далеко не всегда можно отыскать на страницах популярных новостников, найти нужную вам информацию или просто отдохнуть, то Лабуда — это ресурс для вас.

Копирование материалов

Использование любых материалов, размещенных на сайте Labuda.blog, разрешается только при указании прямой индексируемой ссылки (гиперссылки) на копируемую страницу сайта Labuda.blog. Ссылка обязательна вне зависимости от полного либо частичного использования материалов. Некоторые авторы могут запрещать копирование своих материалов предупреждением в конце статьи.

ВНИМАНИЕ! Мы не разрешаем, сторонним ресурсам, встраивать ссылки на файлы-изображения размещенные на нашем хостинге. Все изображения защищены от хотлинка. Обычное копирование с сохранением изображений на сторонние ресурсы разрешается!

Правовая информация

Уважаемые авторы, помните, размещаемые вами публикации, не должны нарушать законодательство Российской Федерации и авторские права сторонних ресурсов.

*Экстремистские и террористические организации, запрещенные в Российской Федерации и Республиках Новороссии: «Правый сектор», «Украинская повстанческая армия» (УПА), «ИГИЛ», «Джабхат Фатх аш-Шам» (бывшая «Джабхат ан-Нусра», «Джебхат ан-Нусра»), Национал-Большевистская партия (НБП), «Аль-Каида», «УНА-УНСО», «Талибан», «Меджлис крымско-татарского народа», «Свидетели Иеговы», «Мизантропик Дивижн», «Братство» Корчинского, «Артподготовка», «Тризуб им. Степана Бандеры», «НСО», «Славянский союз», «Формат-18», «Хизб ут-Тахрир».

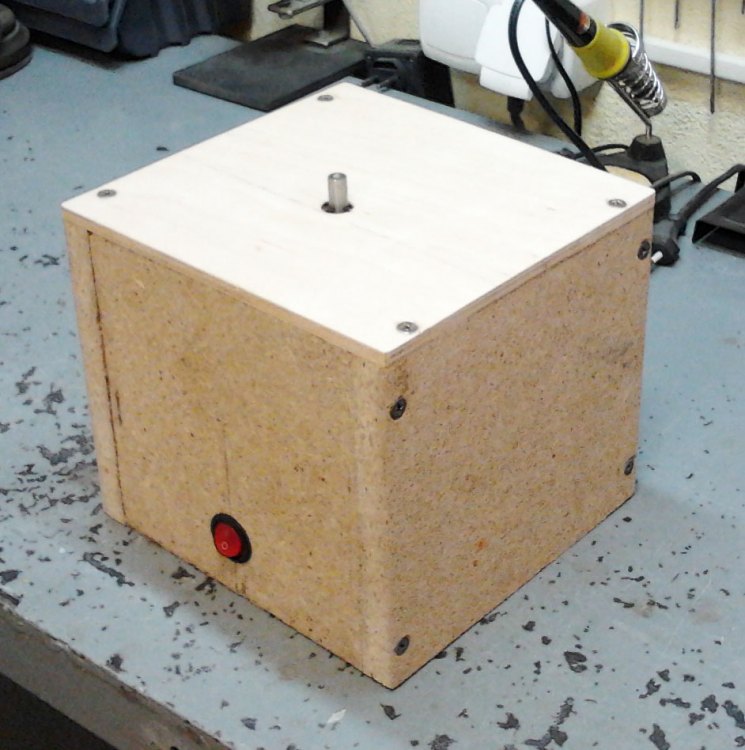

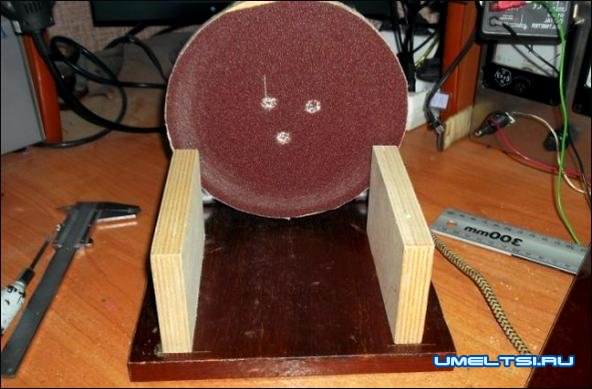

Сообщества › Сделай Сам › Блог › Дисковый шлифовальный станок.

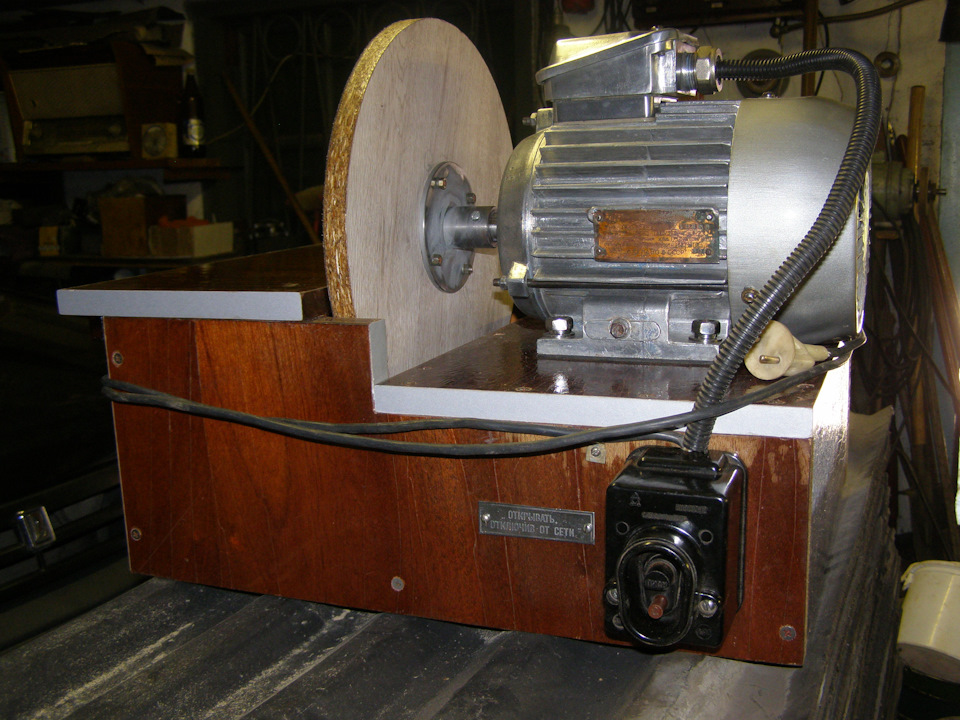

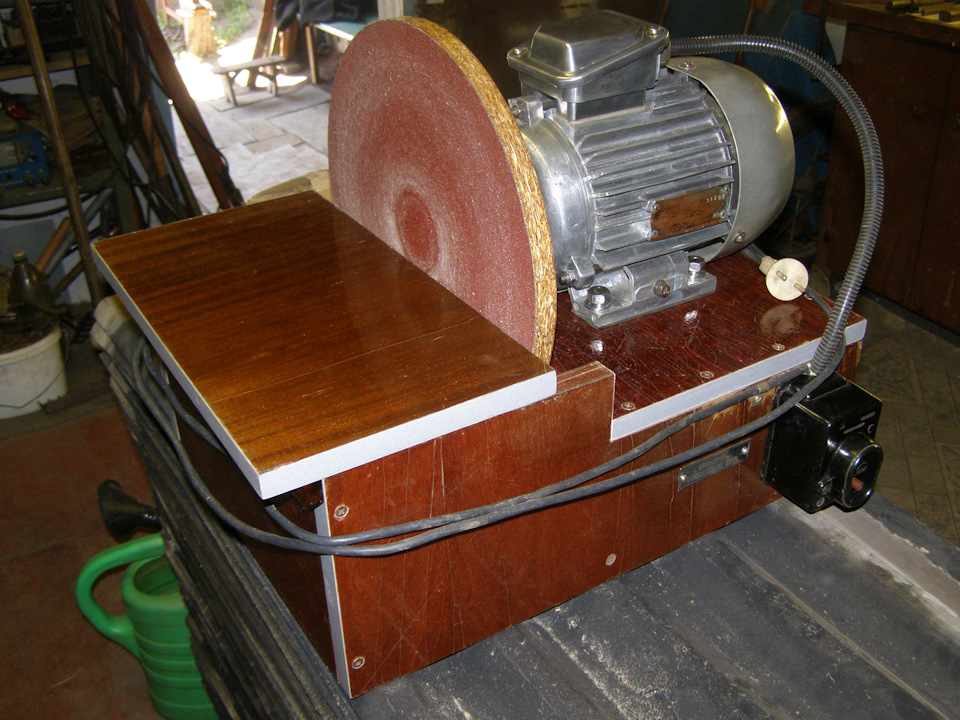

Привет всем!

Поскольку не умею делать ни мангалы, ни кошельки, предложу вашему вниманию вот такой аппарат ;-))))

Сделал для хозяйства такой станок. На сверлильном часто бывает не сделать того, что на этой штуковине. Очень удобная вещь, должен сказать, давно хотел и вот свершилось. Причём почти бесплатно, цель была свести затраты к минимуму.

По электрической части прошу вопросов не задавать, её мне помогли сделать, я в электричестве не очень :(.

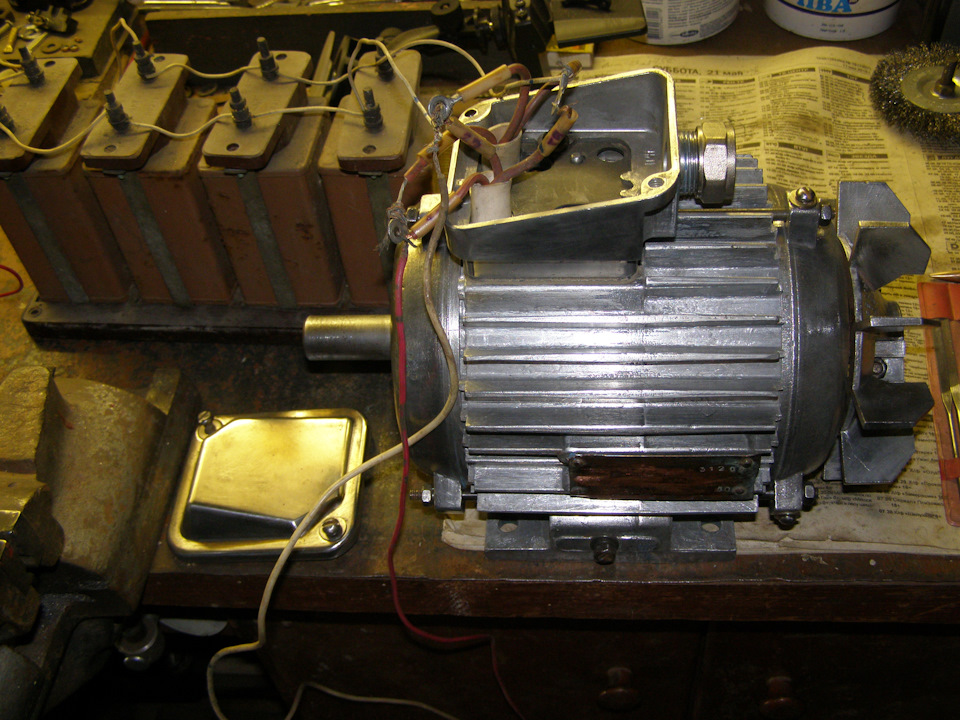

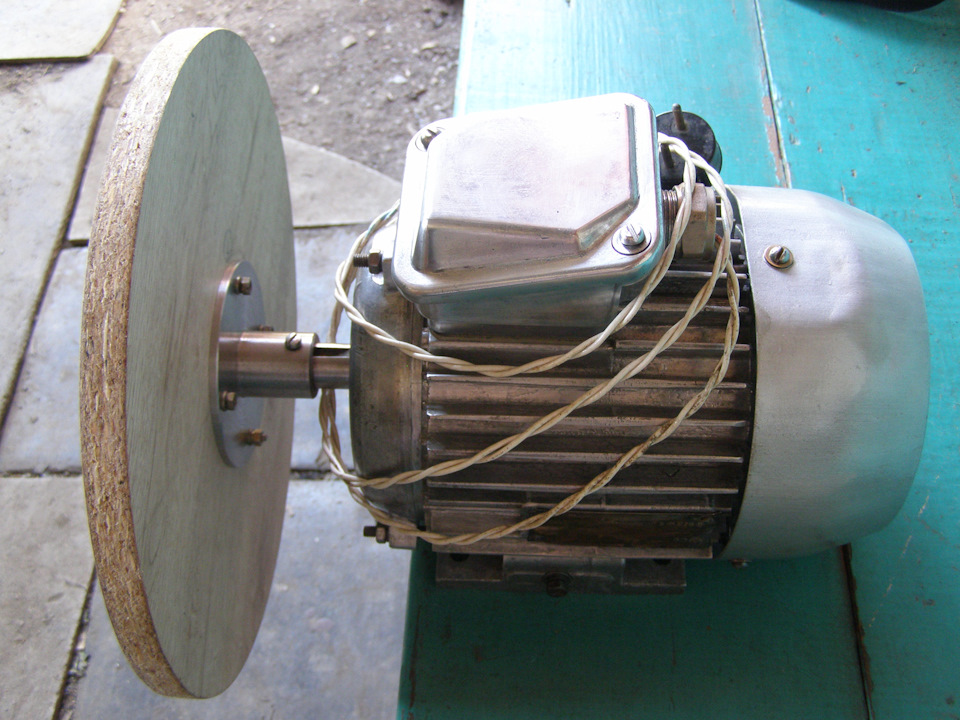

Итак, для начала полез на чердак и достал вот такой движок. Он был весь в шелушащейся краске, грязи и паутине. Шпильки и кожух крыльчатки ржавые. Почистил бирку. Мощность — около 1 кВт (неразборчиво), 1420 об/мин. Вполне подходит. Проверил на работоспособность.

Дальше полностью разобрал движок, до винтика. Потом предстоял длительный процесс очистки всего, чего можно, и полировка.

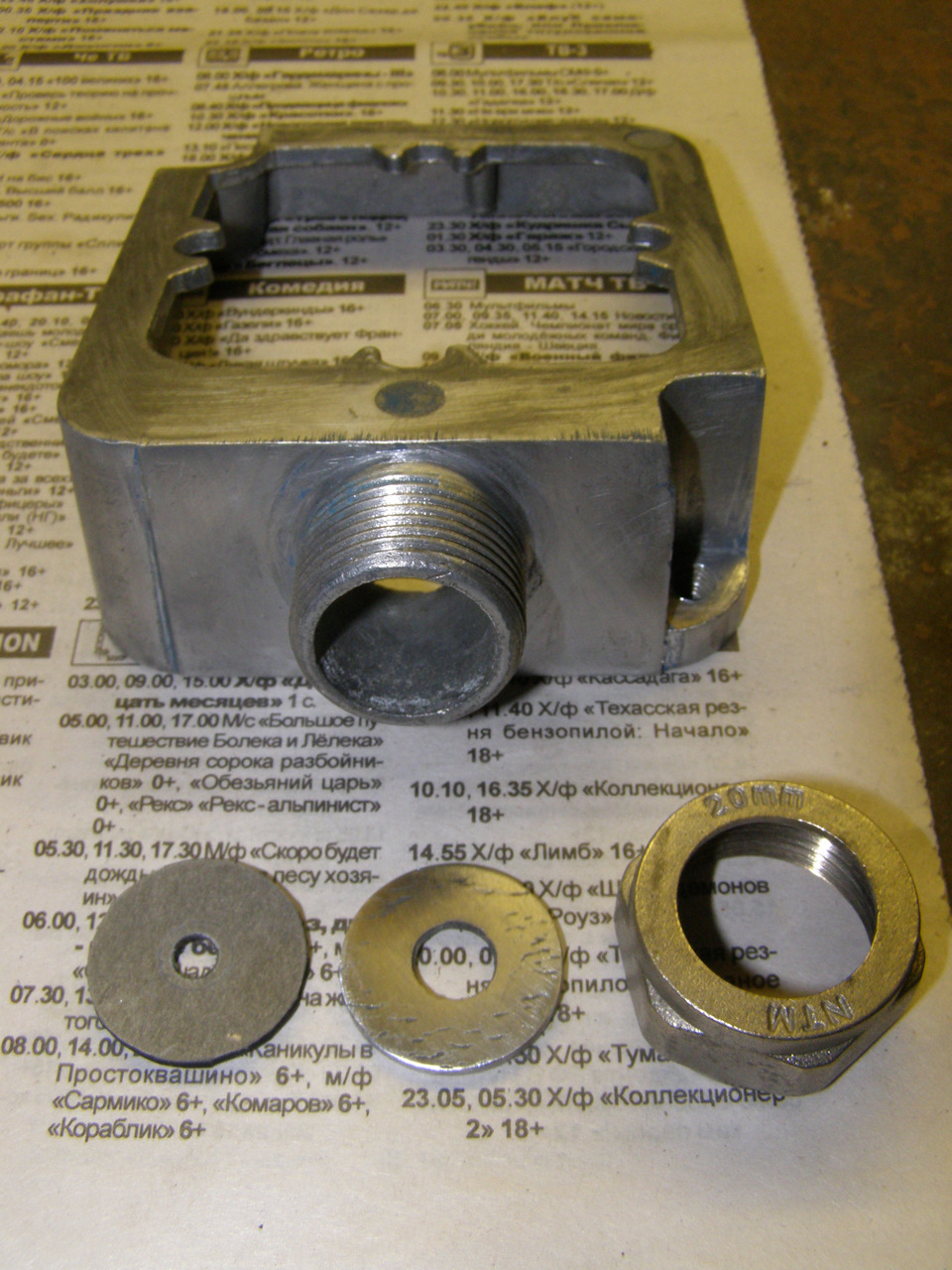

На распред. коробке не было гайки, проблему решил так: от ненужного б/ушного переходника на металлопластиковую трубу диаметром 20мм открутил гайку, сделал металлическую шайбу и уплотнительную резиновую из старой автомобильной камеры.

При чистке использовал наждачку разной зернистости, надфили, напильники и немного шлифмашинку. На корпус убил 3 дня.

Полировка — паста ГОИ. В сборе выглядит так. После сборки проверил как работает ещё раз, мало ли что…

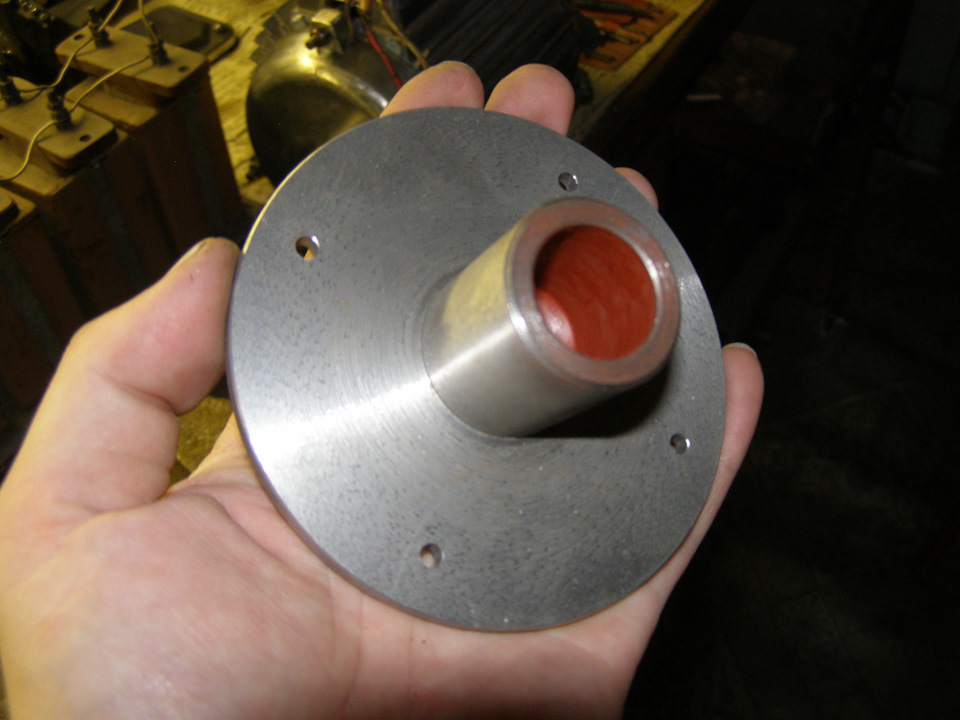

Пока проводились работы по чистке и сборке, была сделана план-шайба, заказанная у токаря. За работу денег не взяли, сделал несколько брелков — открывашек в подарок. Наружный диаметр — 100мм, 4 отверстия и одно по центру, все диаметром 4мм, толщина самой шайбы 4мм. Однако, по факту выяснилось, что на вал двигателя она одевается хоть с небольшим усилием, но от руки. А хотелось бы с небольшим натягом. Фольга не влазит, слишком плотно. Поэтому нанёс слой грунтовки :-).

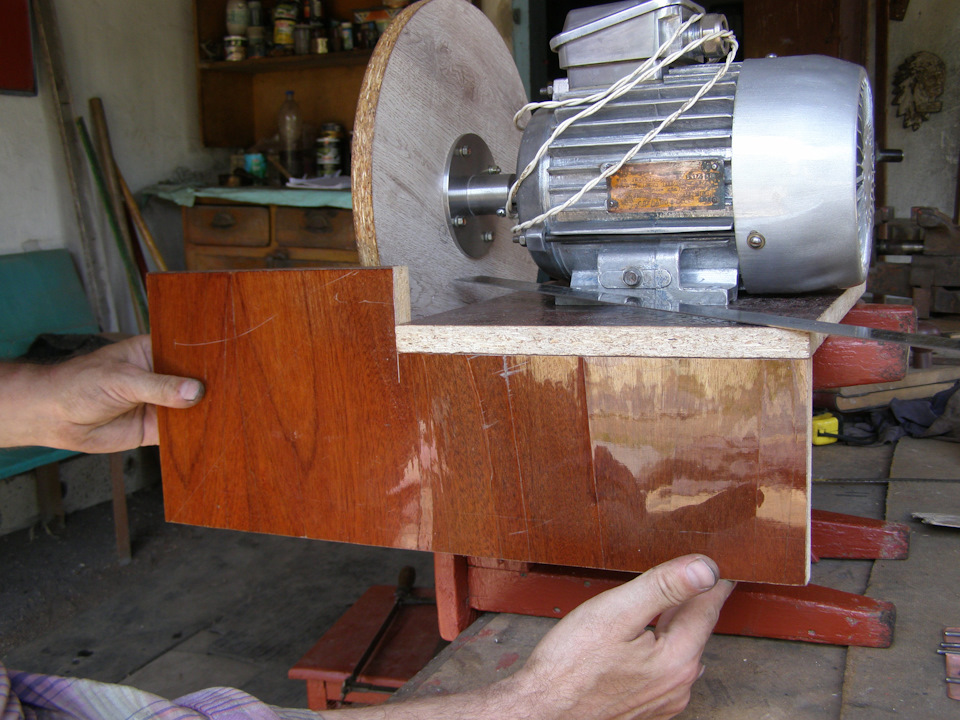

Настал черёд рабочей поверхности — диска из фанеры. Использовал поначалу 12мм, досталась на шару (про минимум затрат, думаю, все помнят). Но она была гнутой (пропеллером). И если торец я выровнял стамеской через упор буквально за 2 мин., то с выведением плоскости пришлось помучиться. Честно промудохавшись 2 вечера, сточив диск до 9мм, биения устранить не получалось, и я бросил это неблагодарное дело.

За 70 руб. купил на распиловке в цеху по изготовлению мебели 2 куска ДСП 16мм, для крупной наждачки и мелкой. По кругу нанесено 5 или 6 слоёв лака ПФ-170. Чтобы точно установить диск, сделал так: по центру план-шайбы (в заранее просверленное отверстие при изготовлении) вбил коротыш из гвоздя, и совместил с просверленным отверстием в центре диска, разметил и просверлил в диске 4 отверстия под крепление.

Шляпки винтов сделаны под потай, посажены на эпоксидку, чтоб не проворачивались при затягивании гаек.

Нашёл болты и гайки для крепления движка, были ржавые, привёл в порядок, вскрыл таком.

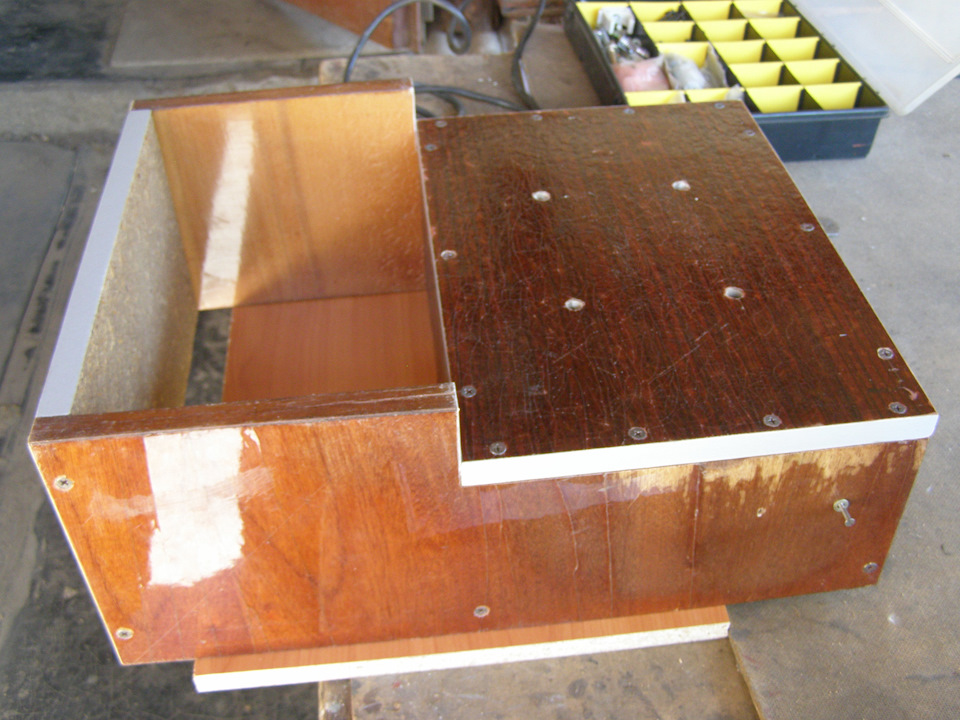

Дальше делаем станину из старых дверей от шкафов, куски были уже готовые, поэтому ни один шкаф не пострадал.

Моделируем с помощью табуретки 😎

Опять же, на чердаке были конденсаторы, со всех сторон проложена резина, П-образная стяжка сделана из электрода 3мм, вскрыта лаком.

Общий вид почти готовой станины.

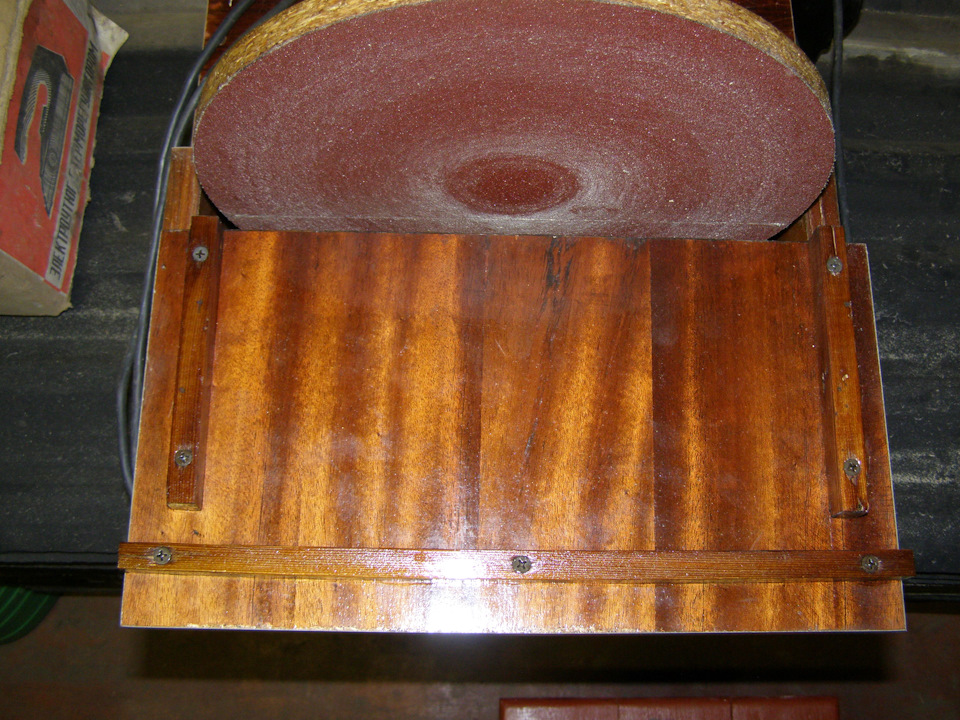

Приклеил наждачку № 60 на клей ПВА.

Собираем в кучу.

Пускатель и табличка тоже найдена в волшебном гараже :)))

Столик, на котором шлифуются заготовки, планировал сделать откидным на навесах, чтоб диски менять. Планировал сделать ограничитель от выламывания, как на дверях в шкафу. Впоследствии конструкцию упростил, сведя сложность изготовления к минимуму, без потери функционала. С помощью таких распорных планок стол держится очень плотно, не давая никуда смещаться, при этом снимается и одевается буквально за секунды.

Фото на самом деле больше, однако, лимит.

…

Традиционно, подводя итог: проделанной работой остался доволен. Станок испытан, вибраций почти нет. Можно было бы отбалансировать диск, но лень уже возиться. Нужно было грузик по весу, равному монете 10руб., прикрепить на край диска. Но это фигня всё. Результаты испытаний очень даже впечатлили. Грызёт, что бешеный бобёр :))

Вытяжку для пыли не делал, это для стационарного крепления, вынес во двор и пыли сколько влезет !

Затраты: 70руб. на ДСП, 30руб. на кромку. Итого — 100 руб.

Всё остальное найдено в гараже.

Вес станка — приблизительно 18кг, кол-во оборотов — 1420, мощность — около 1 кВт (на бирке неразборчиво). Максимальный диаметр устанавливаемого шлифовочного диска — до 330мм.

Размеры / габариты станины не привожу, для каждого двигателя они индивидуальны, при необходимости замеряю и скину.

Теперь подумываю над расширением функционала станка, а именно: приспособить упор с регулировкой на столик, калибровать рейки по ширине и толщине (или всё вместе), например.

Можно добавить съёмные шлифовочные самодельные барабаны из дерева, но и это ещё не всё, барабан можно сделать многофункциональным, т. е. ступенчатым (например, 3 ступени — 3 круга разного диаметра, скреплённых вместе), для обработки разных внутренних диаметров одним устройством. На каждую ступень наклеить наждачку с разной зернистостью. Уже думал над этим, ничего сложного не увидел.

На этом пока всё, всем хороших творческих идей и их исполнения !

Шлифовальный станок своими руками — делаем гриндер с профи! 100 фото и видео мастер-класс постройки

Самый простой способ обработки дерева – использование шлифовального станка. Но оборудование заводской сборки стоит недёшево. Поэтому, если вам предстоит работать с древесиной, рациональнее сделать агрегат для шлифования своими руками.

- Достоинства самодельных шлифовальных станков

- Типы оборудования для деревообработки

- Дисковый станок

- Ленточное оборудование

- Барабанные устройства

- Создание шлифовального станка в домашних условиях

- Мастерим барабанный станок для шлифования досок

- Фото шлифовального станка своими руками

Достоинства самодельных шлифовальных станков

- Возможность в короткий срок добиться идеальной ровности заготовок.

- Экономия средств.

- Многофункциональность.

- Простота использования.

Типы оборудования для деревообработки

При помощи самодельного шлифовального станка можно выполнять самые разнообразные действия с деревом.

Кроме того, такой агрегат может иметь разное конструкционное исполнение и назначение. Вы можете выбрать как модель с узкой специализацией, так и остановиться на универсальном варианте.

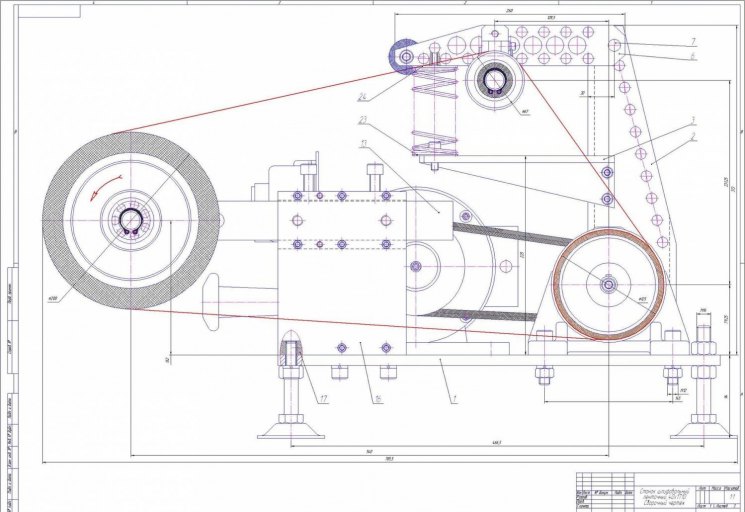

Чертежи шлифовального станка по дереву сегодня легко отыскать в Интернете. Главное, точно представлять, чего вы хотите.

Как видно на фото шлифовальных станков, сделанных своими руками, они могут быть:

- дисковыми;

- ленточными;

- барабанными.

Дисковый станок

Его отличительная черта – рабочая поверхность представлена металлическим диском с закреплённым на нём абразивом.

Преимущества:

- универсальность;

- простота конструкционного решения;

- надёжность;

- высокое качество конечного результата;

- практичность;

- эффективность.

Главным элементом конструкции является электродвигатель. На его оси размещается круг с диском. Кроме того, в комплектацию входят абразивные насадки и шлифовальная бумага.

Используя дисковый агрегат, вы сможете менять скорость обработки заготовок. При этом, число оборотов рабочего элемента будет неизменным.

Ленточное оборудование

Ленточный шлифовальный станок своими руками состоит из двух валов, между которыми протянута лента наждачной бумаги. Заготовки обрабатываются именно при помощи неё.

Преимущества:

- возможность работать с длинными заготовками;

- простейшая конструкция.

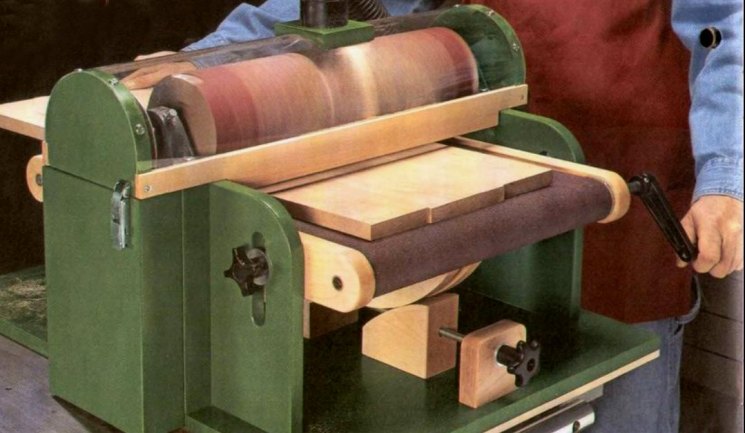

Барабанные устройства

Такой станок предназначен для выравнивания в горизонтальной плоскости с применением фуганка. Его используют в промышленности. Отличительные черты – сложность изготовления и узкая специализация.

Создание шлифовального станка в домашних условиях

Разберём, как смастерить простейшую модель шлифовального агрегата. Основными элементами конструкции будут:

- станина из металла или дерева;

- электромотор;

- вал;

- рабочая поверхность;

- наждачная лента.

Вот инструкция, как сделать шлифовальный станок своими руками:

- Выбрать модель электрического двигателя. Лучше остановиться на варианте с мощностью 3 кВт. Подойдёт и мотор от старой стиральной машинки.

- Изготовить станину. Её размер выбирается в зависимости от величины применяемого привода. Она может быть сделана как полностью из дерева, так и из стального уголка. В последнем случае нужна ещё обшивка фанерными листами.

- Выточить вал на токарном станке. Также уместно использовать готовую заготовку от заводского агрегата.

- Выполнить шлифовальную ленту шириной 20 см.

- Собрать станок целиком.

Мастерим барабанный станок для шлифования досок

Последовательность действий при изготовлении агрегата барабанного типа такова:

- Сборка станины. С этой целью используется брус из твёрдых сортов древесины.

- Монтаж электромотора и шкива.

- Установка барабана с подшипниками.

- Фиксация наждачной ленты при помощи хомутов.

- Закрепление рабочего катка на станине.

- Насадка шкива на вал и создание ременной передачи с двигателем.

- Изготовление регулируемой столешницы. Подобное решение позволит вам заниматься шлифовкой досок различной толщины.

- Фиксация ножек станины к полу.

Если приложить достаточно усилий, то вы получите оборудование, ничем не уступающее магазинному, и к тому же существенно сэкономите.

Подводя итоги, отметим, что шлифовальный станок по дереву своими руками позволяет значительно облегчить обработку пиломатериалов. В его изготовлении нет ничего сложного.

Ленточный шлифовальный станок своими руками

Простой самодельный ленточный шлифовальный станок, сделанный своими руками из подручных материалов.

Привет всем любителям самоделок!

Хочу показать Вам, как сделать самый простой гриндер без сложных токарных и сварочных работ.

Конструкция шлифовального станка очень проста и сделана из доступных материалов, на изготовление уйдёт минимум времени.

Далее подробное описание.

Материалы:

- двигатель от стиральной машины;

- регулятор оборотов для электродвигателя;

- подшипники;

- ДСП;

- резьбовая шпилька;

- монтажный стальной уголок;

- пара кусков полипропиленовых труб диаметром 20 и 32 мм;

- винты, гайки, шайбы.

В этом станке использован электродвигатель от стиральной машины. Подключаем его к сети 220 в, через регулятор оборотов.

Схема подключение регулятора к электродвигателю.

Корпус станка, изготавливаем из ДСП, и скрепляем мебельными винтами. На корпусе, нужно болтами закрепить двигатель. Упор для наждачной ленты выполняем из монтажного уголка, края которого закругляем для исключения зацепа замка ленты.

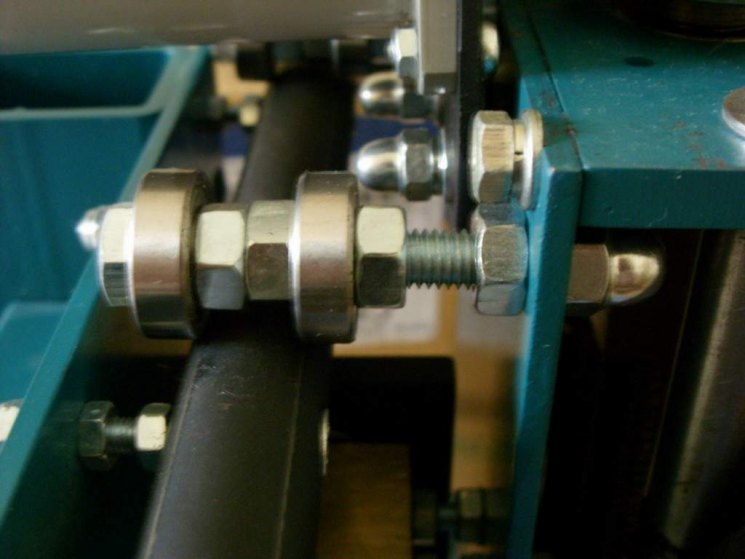

Ведущий ролик делаем из двух полипропиленовых труб диаметром 20 и 32 мм.

Большую трубу выбираем с внутренним диаметром также равным 20 мм.

Дополнительно во внутреннее отверстие двойной трубы вставляем трубочку из жести.

Ведущий ролик одеваем на шлицевой вал двигателя.

Теперь сделаем ведомый ролик.

Для ведомого ролика подбираем два подшипника и в зависимости от наружного диаметра – полипропиленовую трубу с точно таким же внутренним размером.

Подшипники распираем стальной трубкой для снятия боковой нагрузки. На внутренний конец ролика насаживаем кольцо, вырезанное из муфты того же размера, которая будет служить упором.

Собираем на шпильке получившийся узел и прикручиваем, используя шайбы и гайки, к основе.

Самодельный шлифовальный станок практически готов, теперь одеваем наждачную ленту. При вращении она может смещаться по роликам влево или вправо. Чтобы исключить смещение, прокручиваем вокруг своей оси за обе гайки ведомый ролик, пока лента не перестанет смещаться к одному или другому краю. Таким образом, мы найдем положение, когда лента окажется на своём месте.

Ленточный шлифовальный станок, готов к работе!

Небольшой видео обзор самодельного шлифстанка.

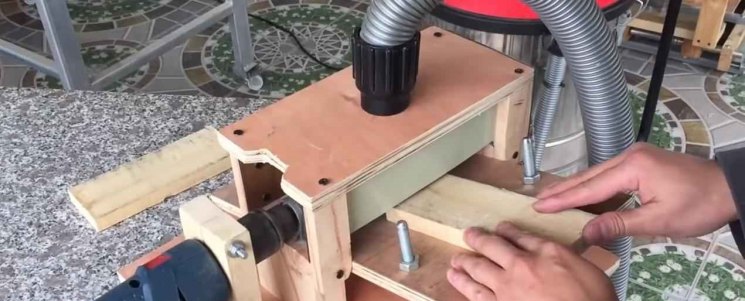

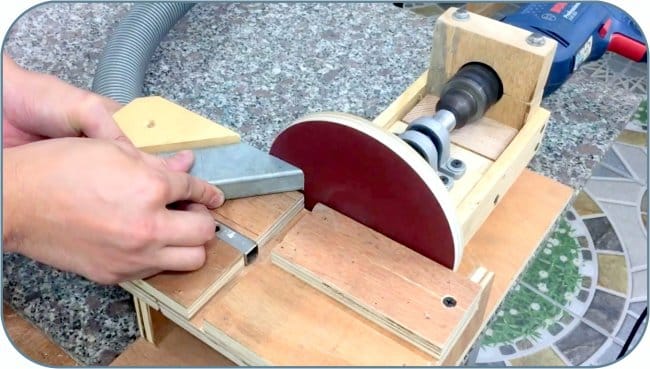

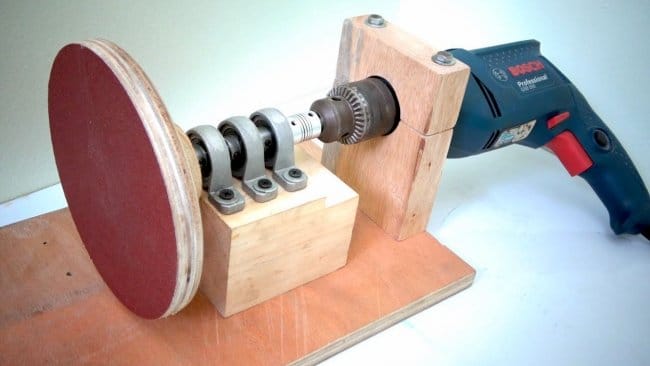

Как сделать простой орбитальный шлифовальный станок на основе дрели

Здравствуйте, уважаемые читатели и самоделкины!

Для шлифовки заготовок и деталей применяются самые разнообразные станки, машинки и приспособления.

В данной статье автор YouTube канала «DIY Tools» расскажет Вам, как можно сделать один из самых простых шлифовальных станков на основе дрели или шуруповерта.

Такой станок называют орбитальным или дисковым. В нем минимальное количество деталей, и повторить данную конструкцию можно даже в небольшой мастерской.

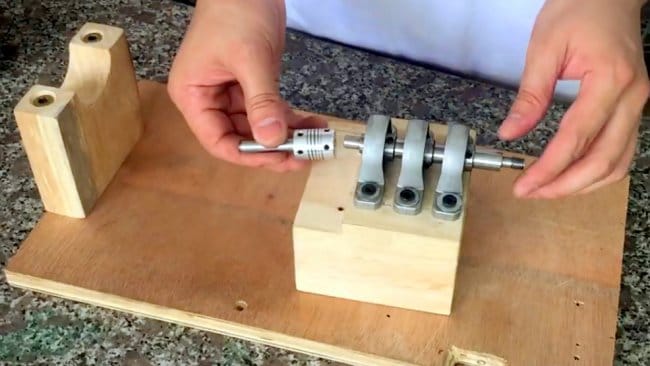

Материалы , необходимые для самоделки.

— Листовая фанера, дубовая доска

— Гибкая переходная муфта

— Опорные подшипники Ω

— Врезные мебельные гайки , болты, шайбы, саморезы по дереву

— Пластиковая водопроводная труба, стальная профильная труба

— Лента-липучка Velcro на клеевой основе

— Столярный клей, шлифовальные диски на липучке .

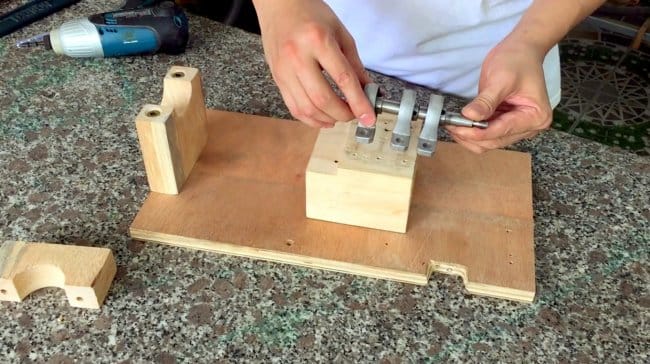

Процесс изготовления.

Первым делом мастер изготавливает из достаточно толстой дубовой доски держатель для дрели.

Вырезав прямоугольную заготовку, и учитывая радиус шлифовального диска, он разметил центр отверстия для шейки дрели.

В этом месте проделывается сквозное отверстие сверлом Форстнера , диаметром равным шейке дрели на сверлильном станке.

Использование станка обусловлено тем, что отверстие должно быть перпендикулярно боковой плоскости держателя. В этом случае вместо станка можно использовать направляющую для дрели .

Следующий важный элемент конструкции — подставка для подшипников. Основное требование к ней — верхняя и нижняя плоскости должны быть параллельными.

Высота данной подставки рассчитывается так, чтобы ось вала, закрепленного в опорных подшипниках, совпадала с центром отверстия в держателе.

Между держателем дрели и подставкой остался проем, в который нужно вставить подходящий деревянный брусок, и зафиксировать его саморезами.

Позже автор еще усилит эту конструкцию, прикрутив с боковых сторон пару дощечек.

Шлифовальный диск мастер вырезал самостоятельно, закрепив с обратной стороны цилиндр. Внутри отверстия в цилиндре закреплена гайка.

Такой диск можно вырезать из фанеры, используя ручной фрезер с циркульной насадкой, про изготовление и работу этого приспособления было подробно рассказано в нескольких статьях.

Цилиндр вырезается с помощью коронки по дереву .

Наждачную бумагу он закрепил на поверхности диска при помощи тонкого двухстороннего скотча. Такой вариант не очень хорош в плане быстрой замены абразива. Лучше использовать ленту-липучку Velcro на клеевой основе , на которой закрепляются абразивные диски.

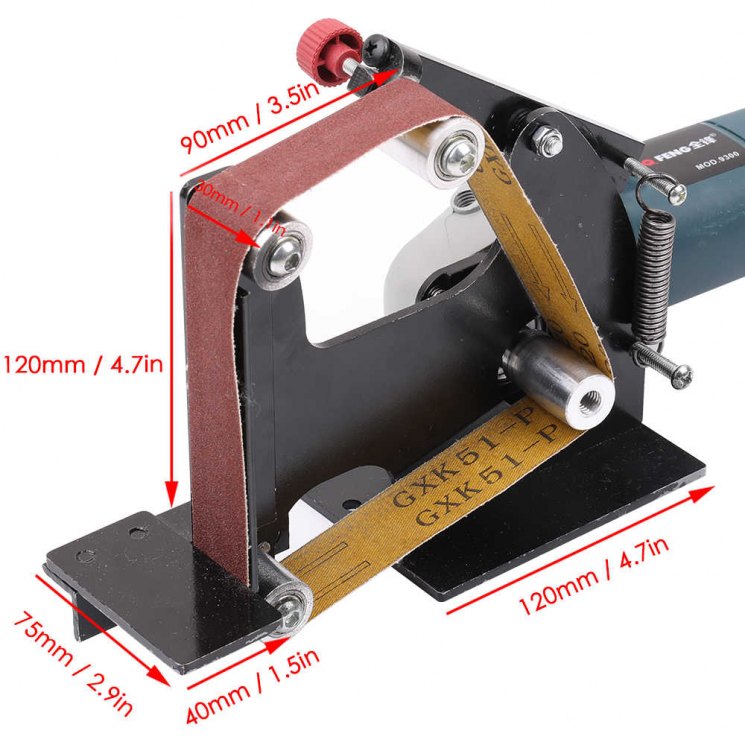

Если же Вам не нужен шлифовальный диск большого диаметра, то подойдет и заводская дисковая шлифовальная насадка , применяемая для болгарок или шуруповертов.

Благодарю автора за простую конструкцию орбитального шлифовального станочка на основе дрели.

Скоро на Алиэкспресс очередная распродажа. Купонов на 25$ можно получить, зарегистрировав новый аккаунт по этой ссылке .

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно найти здесь.

Самодельный шлифовальный станок по дереву

Для более простого шлифования деталей небольшого размера нужно задействовать тот же стационарный шлифовальный станок простой конструкции, взяв за основу электромотор от старой стиральной машинки.

Сегодня магазины предлагают в очень широком ассортименте самые разнообразные деревообрабатывающие и шлифовальные станки. Однако цены на хорошие аппараты очень уж не малые, а дешевые – весьма ненадежны.

И здесь автор нашел достаточно выгодный во всех планах вариант – создание шлифовального станка в свою мастерскую своими силами. Тем более, что для этого были готовы все материалы – мотор в отличном состоянии от советской стиральной машинки, фанера и ДСП приблизительно тех же лет.

Итак, список материалов для изготовления шлифовального станка:

• двигатель стиральной машины;

• фанера, ДСП;

• уголок – 4 шт.;

• саморез;

• болт;

• гайка;

• шайба;

• конденсатор;

• выключатель;

• наждачная бумага (круг);

• резина.

Перечень инструментов:

• электрический лобзик;

• дрель;

• напильник;

• гаечные ключи;

• отвертка;

• плоскогубцы;

• линейка;

• карандаш.

Пошаговое описание работ

Первым делом автор взял мотор от стиральной машинки, который был когда-то отложен до лучших времен, прочистил и подключил к сети, чтобы проверить как он работает.

Затем было произведено подключение в соответствии с такой схемой.

Чтобы станок было удобно переносить, была изготовлена импровизированная ручка.

Используя циркуль, был размечен центр на шкиве мотора, просверлено 3 отверстия, чтобы установить шлифовальный круг.

На куске фанеры был намечен круг, который затем по начерченному контуру был выпилен электрическим лобзиком.

Чтобы закрепить двигатель на станине, автор использовал уголки.

Подключение двигателя, конденсатора и выключателя – тумблера.

К станине были прикручена пара дощечек.

На полученных точках опоры была зафиксирована полочка, которая обеспечивает более удобную работу.

Затем умелец изготовляет не скользящие ножки для станины, используя резину.

Прикручиваются при помощи саморезов.

Работать на этом станке очень просто и удобно. Деталь ложится на полочку, разворачивается нужной стороной, и шлифуется. И, что очень важно – автор на этот станок не потратил ни копеечки, а в результате его хватит очень на долго.

На заметку, тем, кто будет делать такой станочек, предлагаем сделать направляющие, по типу ползунков или рельсов. Они должны быть параллельны шлифовальному диску. Таким образом можно ровнять заготовки прямолинейно, что очень важно.

Для чистки шлифовального круга можно применить щетку по металлу. Как вариант, сделать съемные диски на липучках, таким образом можно производить быструю замену бывшего в употреблении шлифовального круга.