Пескоструй своими руками: схема, принцип действия, советы и инструкция

С проблемой очистки сильно загрязненных поверхностей сталкивается каждый домашний мастер, привыкший все ремонтные работы делать самостоятельно. Ручное удаление окалины, ржавчины, старой краски — необходимое «зло», но эти процедуры малоприятные, требующие много времени. Чтобы быстро, но эффективно обработать поверхность, необходимо иметь в гараже или мастерской пескоструйное оборудование, однако цены на качественные установки слишком высоки, а недорогие модели быстро изнашиваются. Самый логичный выход из такой тупиковой ситуации — пескоструй своими руками.

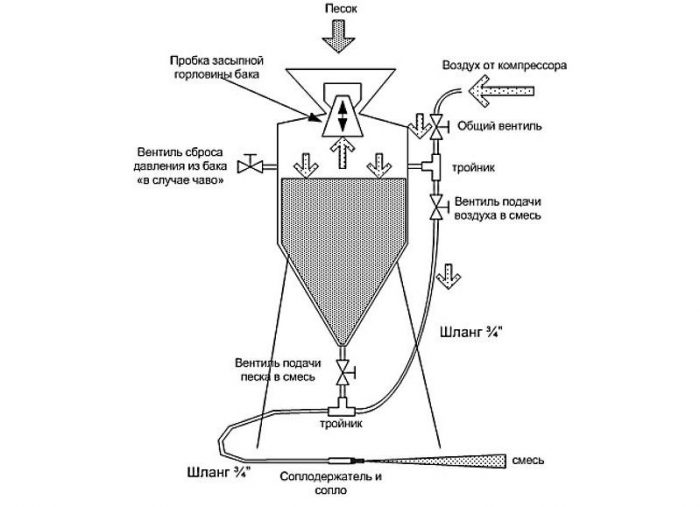

Конструкция, принцип работы

Если в хозяйстве есть производительный компрессор, то можно считать, что дело за малым, так как остальное найдется среди подручных материалов. Или в ближайшем магазине хозтоваров. В ином случае компрессор придется покупать, причем его мощность обязана быть как минимум 3 кВт (500 л/мин). Система принудительного охлаждения обязательна.

Есть 2 схемы, на базе которых собирают самодельные пескоструи, — напорная и эжекторная. Их отличие — способ подачи абразива на обрабатываемую поверхность. Однако набор необходимых элементов для этих конструкций практически одинаков. Помимо компрессора, нагнетающего воздух, в него входит:

- накопительный ресивер для воздуха (например, из газового баллона);

- емкость для абразива (огнетушитель, баллон из-под фреона);

- пистолет для подачи песчано-воздушной струи;

- соединительные шланги, электрические кабели;

- дозаторы, краны, штуцеры.

Для корректной работы пескоструйного аппарата необходим влагоотделитель. Если запланировано использовать поршневой компрессор, то установка системы фильтрования масла на впускной канал подачи воздуха — обязательное условие.

Сопло — деталь, от качества которой зависит функциональность аппарата. На заводах для долговечного покрытия используют соединения вольфрама либо бора. При самостоятельных работах — обычную сталь или автомобильные свечи, отслужившие свой срок. Из последних удаляют электрод. Минус таких элементов — минимальный срок службы, плюс — нулевая стоимость. Альтернатива — чугунные или керамические сопла, продающиеся в магазине. Их преимущества — относительная долговечность, небольшая цена.

Принцип работы пескоструя похож на функционирование краскопульта, однако отличия исключают возможность использования в этом качестве последнего. Компрессор нагнетает в магистралях поток воздуха с определенным давлением, он, проходя по главному шлангу, создает вакуум. Абсолютную пустоту быстро заполняет песок, смешивающийся с воздушной струей. Эта абразивная смесь движется к соплу, через которое затем под высоким давлением выбрасывается на поверхность материала, где срывает налет, слои старой краски, ржавчину.

Целесообразность операции

Данный способ получения пескоструйного аппарата имеет достоинства, но тоже не лишен недостатков. Среди преимуществ — большая экономия благодаря «неприкосновенным запасам», получение полноценного пескоструя в личное пользование. Немаловажна мощность устройства, так как самодельный аппарат чаще получается производительнее заводских конструкций. По крайней мере, бюджетных моделей.

Есть и недостатки, которые необходимо оценить:

- не в каждом хозяйстве найдется мощный «завалящий» компрессор, а его покупка обойдется в круглую сумму, поэтому об экономии с большой буквы придется забыть;

- далеко не все домашние мастера умеют пользоваться сварочным аппаратом, иногда требуется сверлильный, токарный станок;

- некачественные комплектующие — гарантия быстрого выхода изделия из строя;

- малейшая ошибка, упущение во время сборки чреваты травмами.

Пескоструй своими руками нельзя отнести к авантюрам, однако прежде чем браться за дело основательно, лучше трезво рассчитать силы, возможности и вероятные последствия.

Возможные варианты изготовления

Для создания собственной пескоструйной конструкции, на которую можно будет «сбросить» всю грязную работу, чаще всего идут газовые баллоны либо огнетушители. И неспроста: такие емкости удобны, надежны, так как способны с легкостью выдерживать высокое давление, а также практически бесплатны.

Пескоструй из газового баллона

Эта одна из самых простых конструкций для самостоятельных работ. Помимо компрессора надо найти «в закромах» или купить:

- газовый баллон (огнетушитель);

- отрезок трубы для воронки;

- тройники — 2 штуки;

- шаровые краны — 2 штуки;

- шланги для подачи воздуха и вывода смеси, внутренний диаметр — 14, 10 мм;

- хомуты, фитинги;

- ФУМ ленту.

Чтобы сделать пескоструй своими руками, выполняют следующие этапы: готовят емкость и присоединяют к ней шланги.

Работы с баллоном

- Предварительно готовят бак. Баллон освобождают от остатков содержимого, моют внутреннюю поверхность емкости, используя неабразивные средства. Сушат.

- Проделывают отверстия: сверху для засыпки песка (диаметры его и трубы-отрезка должны совпадать), снизу — для соединения с краном. Сначала по кругу рассверливают сверлом, потом середину выпиливают либо выламывают плоскогубцами, а края обрабатывают шлифовкой.

- Приваривают отрезок трубы, на которой сделана резьба. На нее навинчивают крышку-заглушку.

- Приваривают к баллону кран. Альтернатива — установка переходника, на который будет накручиваться регулятор.

- За краном крепят тройник, потом смесительный блок. Все резьбовые соединения уплотняют ФУМ лентой.

- К верхней части емкости монтируют кран, за ним — тройник.

- Приваривают ручки, опоры и/или колеса.

Операции со шлангами

Затем следует присоединение шлангов-каналов подачи воздуха и выброса смеси:

- на вентиль и нижний тройник ставят штуцеры;

- шланг с диаметром 14 мм для подачи воздуха крепят между тройником и смесительным блоком;

- к свободному ответвлению подключают нагнетательную установку — компрессор;

- к незанятому отводу внизу крепят шланг для подачи песчано-воздушной смеси.

Последний этап — присоединение пистолета. Этот компактный прибор будет очень полезен для не слишком масштабных работ.

Аппарат из огнетушителя — вторая подходящая емкость. От предыдущего изделия такое пескоструйное оборудование отличается не слишком сильно. В этом случае сначала обеспечивают герметичность конструкции. На токарном станке изготавливают заглушку, которую затем уплотняют резиновым кольцом. В огнетушителе делают два отверстия — одно снизу, другое в верхней боковой части емкости. В них вваривают резьбовые соединения, а дальнейшие операции делают аналогично.

Портативный пескоструй

Это устройство не может похвастаться большими габаритами, но ему по силам та же работа, которую выполняет более крупный коллега. Правда, масштабы ее немного меньше. Для изготовления легкой модели нужно найти:

- армированный шланг;

- керамическое сопло (модифицированная свеча зажигания);

- компрессор;

- пластиковую бутылку (1,5 либо 2 л);

- клапан краскопульта;

- сантехнический тройник;

- шаровой кран.

Помимо набора гаечных ключей в этом случае потребуется сверлильный и токарный станок — для вытачивания смесителя. Ориентируясь на схему, из смесителя, тройника, шарового крана, бутылки и сопла собирают насадку.

- На токарном станке под размер сопла вытачивают корпус пистолета.

- Его соединяют со смесителем-тройником, один штуцер присоединяют к компрессору, на втором монтируют сопло. Третий соединяют с емкостью, содержащий абразив.

- Делают канал между пистолетом и компрессором. Кран монтируют между бутылкой и тройником. Последний соединяют в рукояткой от краскопульта.

- В бутылке обрезают верх.

Это портативное устройство не отличается долговечностью, однако оно способно эффективно очищать поверхности около получаса.

Пескоструйное сопло

Его можно изготовить на токарном станке, но самый практичный способ — превращение в сопло использованных автомобильных свечей, запас которых всегда есть у каждого хозяина, имеющего машину. Технология изготовления проста, но требует от мастера аккуратности.

- Из свечи вынимают наконечник. Сердечник фиксируют в тисках, осторожно откручивают керамическую часть, снимают ее с металла. Сам наконечник выбрасывают.

- Вооружаются болгаркой. Деталь обрезают за первой гайкой. Делают операцию очень аккуратно, так как керамику расколоть легко.

- Удаляют все металлические элементы.

Пескоструйное сопло готово, однако одного изделия хватает лишь на два часа непрерывной работы. Если запланирована большая площадь обработки, то лучше изготовить сразу несколько наконечников.

Как правильно работать с аппаратом?

Такое оборудование относится к потенциально опасным, а пескоструй своими руками требует еще больших мер безопасности, так как надежность всех узлов агрегата все-таки остается под вопросом. Чтобы минимизировать риск получения опасной травмы, необходимо:

- перед очищением поверхности проверить герметичность и прочность всех соединений, такой тест обязателен каждый раз;

- надевать защитные очки, перчатки, респиратор, это минимальный набор из разряда «must have» для любого мастера, занимающегося подобной работой;

- прогнать с места проведения операции по очистке всю «живность» — как домочадцев (соседей), так и их любопытных четвероногих питомцев;

- открывать клапан, который подает песок, перед запуском оборудования;

- обязательно заземлить устройство до его включения в сеть;

- тщательно следить за качеством, сухостью абразива;

- не давать натягиваться шлангам.

Чтобы работа была эффективной, рекомендуется соблюдение прямого угла при очистке любых поверхностей.

Пескоструй своими руками даст возможность в несколько раз сократить расходы, требующиеся на приобретение заводской модели. Этим идея и привлекает. Большей экономии можно достичь, если сделать самостоятельно компрессор, однако достаточной мощности такого агрегата добиться не получится. Лучший вариант — комбинация заводского компрессора и самодельной сборки. Как происходит этот процесс, покажет следующее интересное и подробное видео:

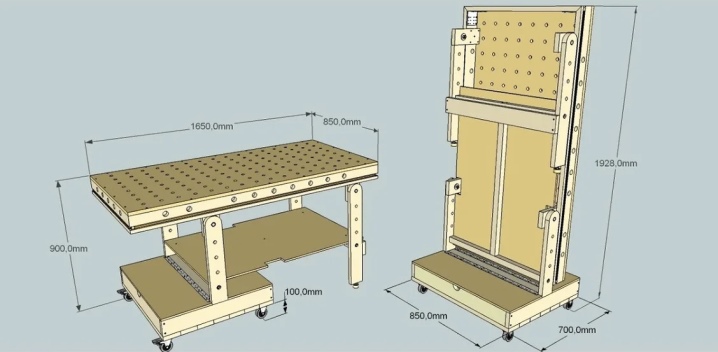

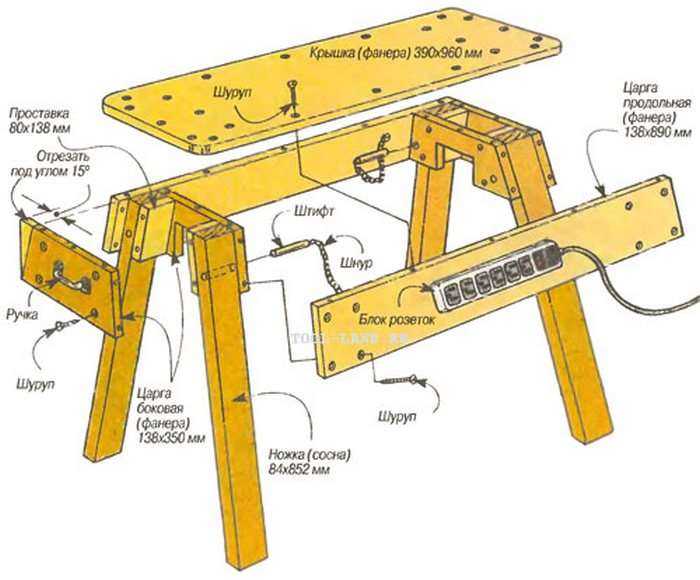

Изготовление складного домашнего верстака для мастерской

Для проведения столярных работ требуется верстак, поскольку не каждая поверхность стола может выдерживать оказываемую на неё нагрузку.

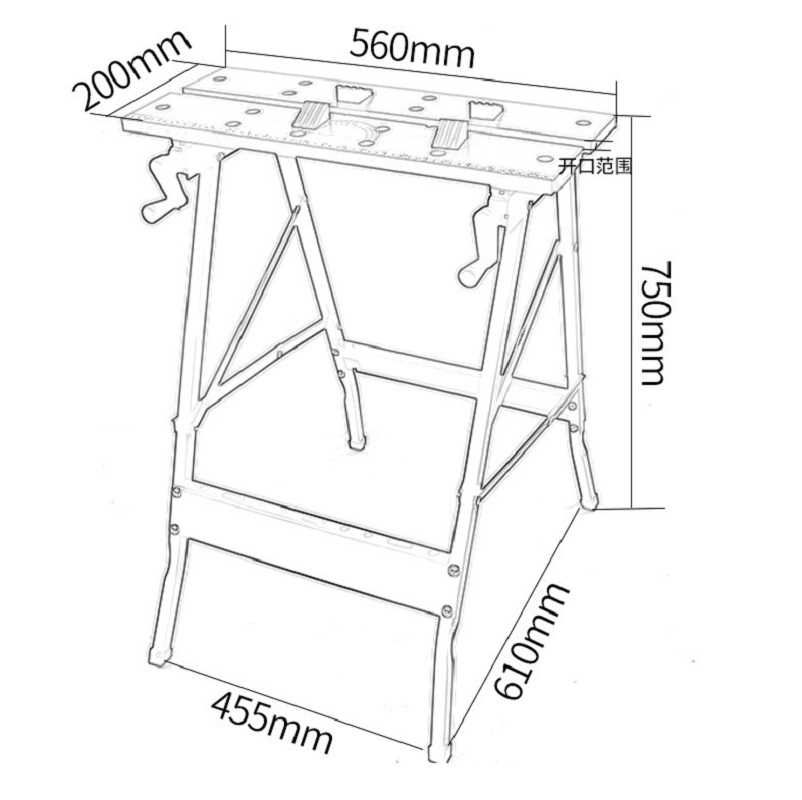

В последнее время часто применяется складной универсальный верстак, при изготовлении которого используются специальные материалы.

Именно поэтому он рассчитан на высокую нагрузку, удары и повышенное давление. При необходимости можно изготовить складной верстак своими руками с помощью обычного инструмента.

Трансформируемые модели

Складной верстак в последнее время пользуется большой популярностью, так как при необходимости можно быстро изменить его предназначение. Конструкцию можно использовать для работы с различными материалами, экономя при этом свободное рабочее место. К особенностям столярного складного верстака можно отнести:

- При необходимости в мастерской можно сэкономить свободное пространство, когда не нужно выполнять какие-либо работы. Дома или в гараже практически каждый свободный метр на вес золота, поэтому верстак удобен тем, что его можно быстро сложить.

- Отличительным признаком универсальной конструкции можно назвать высокую прочность каркаса. Рабочая поверхность изготавливается из различных материалов.

Многие решают собрать верстак складной универсальный своими руками, так как готовая мобильная модель отличается высокой стоимостью. Кроме этого, она может быть недостаточно устойчивой.

Основные характеристики

Главное предназначение переносного стола — проведение работ в домашних условиях или небольшой мастерской. Мини-верстаки передвижного типа отличаются следующими качествами:

Зачастую конструкция состоит из двух основных частей: подвижной и неподвижной. Необходимый для работы настольный инструмент можно спрятать в специальном ящике.

Зачастую конструкция состоит из двух основных частей: подвижной и неподвижной. Необходимый для работы настольный инструмент можно спрятать в специальном ящике.- Положение подвижной части можно изменить специальными рукоятками. За счет этого столяр может обеспечить себе наиболее выгодные условия для работы.

- Для фиксации обрабатываемой заготовки могут применяться специальные фиксаторы или отверстия. Расположены они на поверхности столешницы, положение которой может меняться в зависимости от поставленной задачи.

- Передвижной комбинированный механизм может складываться. За счет применения специальных материалов существенно снижается вес конструкции.

- Высота расположения рабочей поверхности в большинстве случаев также может регулироваться.

Удобство в применении домашнего верстака обусловлено его эксплуатационными качествами. К примеру, в нем устанавливается откидная поверхность, которая позволяет проводить обработку под определенным углом.

Преимущества складной конструкции

Разборный стол отличается компактными размерами. Трансформер изготавливается преимущественно из металла и древесно-волокнистой плиты. Металлический каркас рассчитан на воздействие высокой нагрузки. Некоторые слесарные и столярные верстаки имеют специальные крепления для установки различного оборудования, выпускаемого для повышения функциональности. Таким оборудованием может быть:

Циркулярная плита. В домашней мастерской практически незаменимой будет циркулярка. Подобная дисковая пила применяется для разделения заготовки на несколько частей в продольном или поперечном направлении.

Циркулярная плита. В домашней мастерской практически незаменимой будет циркулярка. Подобная дисковая пила применяется для разделения заготовки на несколько частей в продольном или поперечном направлении.- Шлифовальная машина. Чтобы придать поверхности требуемые качества, проводится снятие поверхностного слоя. Изменить шероховатость можно путем применения шлифовального круга с различным абразивным зерном.

- Электрический лобзик применяется для получения изделий с различной геометрической формой.

- Сверлильный станок. Для получения отверстий различного диаметра применяются сверлильные узлы, в шпинделе которых размещается сверло или фреза.

При использовании конструкции можно провести обработку с высокой точностью, как в производственном цехе. Все устанавливаемое оборудование может сниматься, если оно не требуется. К преимуществам раскладного верстака отнесем:

- Его применение позволяет сэкономить свободное пространство.

- Хоть несущая конструкция может трансформироваться, она обладает достаточно высокой прочностью. Некоторые модели способны выдерживать около 200 кг.

- Современные столешницы изготавливаются так, чтобы можно было надежно закрепить заготовку. Для этого применяются струбцины, которые входят в комплект. При необходимости можно приобрести их отдельно.

В случае когда нужно осуществить гибку и рубку толстого металла, складная конструкция не подойдёт. Подвижные элементы могут выдерживать строгание и пиление, а также резание и другую механическую обработку. Если модели, которые находятся в продаже, не подошли, то можно сделать стол по собственному плану.

Особенности самостоятельного изготовления верстака

Изготавливая стол для проведения столярных или слесарных работ, следует учитывать, что он должен обладать высокой устойчивостью к механическому воздействию. Размер конструкции выбирается с учетом площади домашней мастерской и величины обрабатываемых заготовок. При создании изделия следует прислушаться к советам профессионалов:

Для изготовления рабочей поверхности рекомендуется использовать бук, дуб или граб. Эти породы дерева могут выдерживать существенное механическое воздействие и способны прослужить долго. В качестве рабочей поверхности рекомендуется использовать цельное полотно, к примеру, применяемое при изготовлении межкомнатных дверей. Если используются отдельные доски, то их следует плотно прижимать друг к другу.

Для изготовления рабочей поверхности рекомендуется использовать бук, дуб или граб. Эти породы дерева могут выдерживать существенное механическое воздействие и способны прослужить долго. В качестве рабочей поверхности рекомендуется использовать цельное полотно, к примеру, применяемое при изготовлении межкомнатных дверей. Если используются отдельные доски, то их следует плотно прижимать друг к другу.- Высота стола выбирается в зависимости от роста мастера. Промышленные модели имеют высоту не более 80 см, поэтому за ними крайне неудобно работать людям высокого роста.

- При ширине 80 см длина рабочей поверхности составляет 2 м. Для хранения различных вещей можно снабдить конструкцию выдвижными ящиками.

Все проекты по созданию самодельных конструкций можно разделить на три группы: стационарные, мобильные и составные. Их отличительные характеристики:

Стационарные столы получили наибольшее распространение, так как позволяют проводить обработку практически всех заготовок. Их отличительными чертами можно назвать высокую прочность и надежность. Для установки в домашней мастерской приобретаются только в том случае, если есть свободное пространство.

Стационарные столы получили наибольшее распространение, так как позволяют проводить обработку практически всех заготовок. Их отличительными чертами можно назвать высокую прочность и надежность. Для установки в домашней мастерской приобретаются только в том случае, если есть свободное пространство.- Мобильные конструкции имеют металлический каркас и небольшие размеры. Приобретаются исключительно для обработки небольших заготовок.

- Составные устройства соединяются с помощью резьбового соединения. За счет этого отдельные элементы поддаются замене, при необходимости конструкцию можно легко и быстро разобрать, а составные части транспортировать. Однако резьбовое соединение отличается низкой жесткостью и прочностью, поэтому конструкция может применяться только для проведения отдельных видов работ.

Создать стол можно при использовании различных подручных материалов и распространенных инструментов. В некоторых случаях целесообразнее приобрести уже готовую конструкцию, которая будет соответствовать требуемым эксплуатационным качествам.

Распространенные бренды

В продаже встречается довольно большое количество различных моделей, предназначенных для работы в домашней мастерской. Наиболее востребованными являются следующие из них:

Wolfcraft Master 600 — верстак с повышенной устойчивостью, который при работе не дает люфт. При создании столешницы применяется толстый лист ДСП. Модель позволяет использовать механический или электрический инструмент. Единственным недостатком можно назвать отсутствие ограничительной кромочной ленты.

Wolfcraft Master 600 — верстак с повышенной устойчивостью, который при работе не дает люфт. При создании столешницы применяется толстый лист ДСП. Модель позволяет использовать механический или электрический инструмент. Единственным недостатком можно назвать отсутствие ограничительной кромочной ленты.- Энкор 14218 — многофункциональное профессиональное оборудование, которое предназначено для обработки заготовок из различных материалов. Столешница может применяться для обработки круглых заготовок, она состоит из двух частей. Каждая половина рабочей поверхности может располагаться под углом 45 или 90 градусов. Специальные отверстия позволяют крепить различное обрабатывающее оборудование.

- Энкор 14220 — модель верстака с возможностью регулировки расположения рабочей поверхности по высоте и наклону. Столешница изготавливается из ДСП. Для пластиковых упоров расположены специальные отверстия.

- Bosch PWB 600 — модель, обеспечивающая высокую безопасность работы. Для сборки верстака не требуются специальные инструменты. Особенностью модели можно назвать то, что на рабочей поверхности есть место для хранения подручных предметов. Столешница изготавливается из бамбука. При креплении негабаритных деталей можно использовать специальные фиксационные колодки, которые включаются в комплект поставки. Несущая конструкция изготавливается из алюминиевого профиля. Конструкция легко складывается и не занимает много свободного пространства.

- Black&Decker WM 825 — предложение от немецкого производителя, снабжённое системой синхронизации, позволяющей зафиксировать заготовку только одной рукой. Для повышения комфорта работы с длинными пиломатериалами можно использовать специальный вертикальный фиксатор. При изготовлении несущего каркаса применяется металл, который имеет повышенную защиту от воздействия окружающей среды.

- KETER 38730 — верстак слесарный складной, который имеет небольшой вес и компактные габариты. Для транспортировки можно использовать удобную ручку. При складывании толщина конструкции составляет всего 110 мм, за счет чего можно упростить ее хранение. На сборку верстака уходит не более минуты. Для крепления заготовки применяются специальные струбцины, которые включаются в комплект доставки. Конструкция способна выдерживать нагрузку около 450 кг.

Промышленные варианты исполнения имеют довольно высокую стоимость. При этом она зависит от функциональности устройства и популярности бренда, под которым оно выпускается. Поэтому готовые верстаки рекомендуется приобретать в том случае, если налаживается серийное производство. Если работы проводятся редко, то следует изготовить конструкцию своими руками.

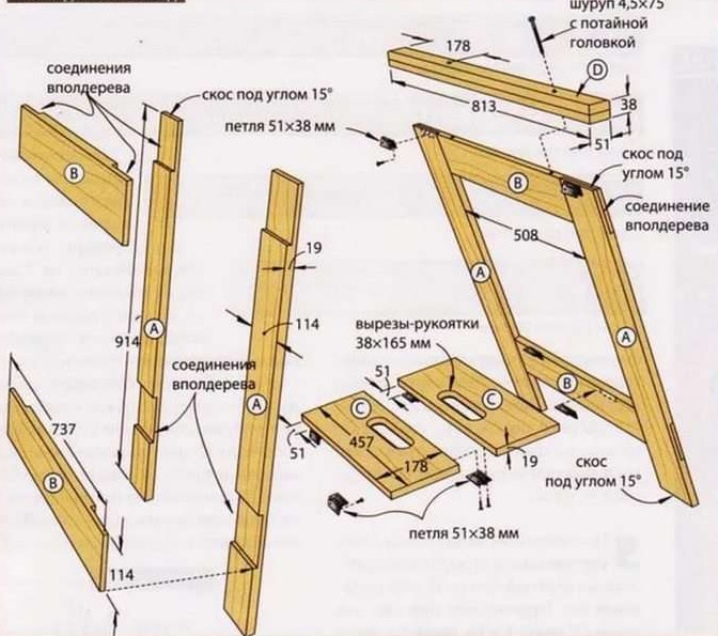

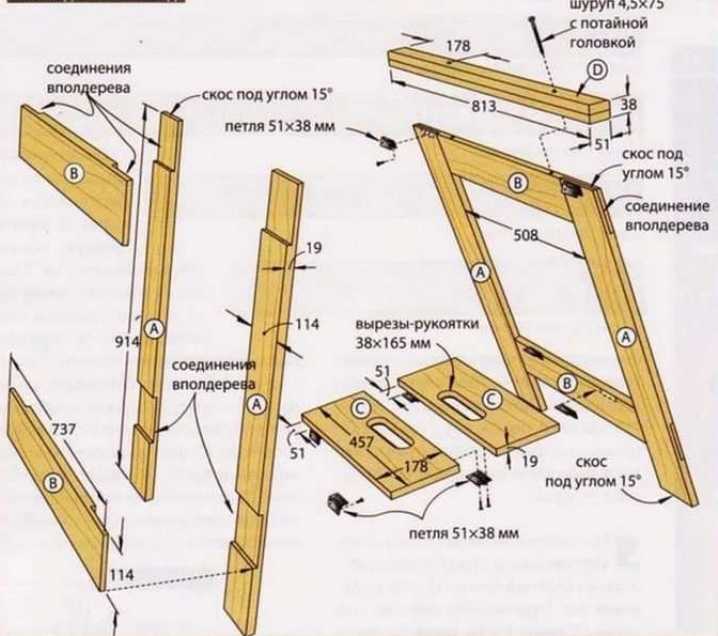

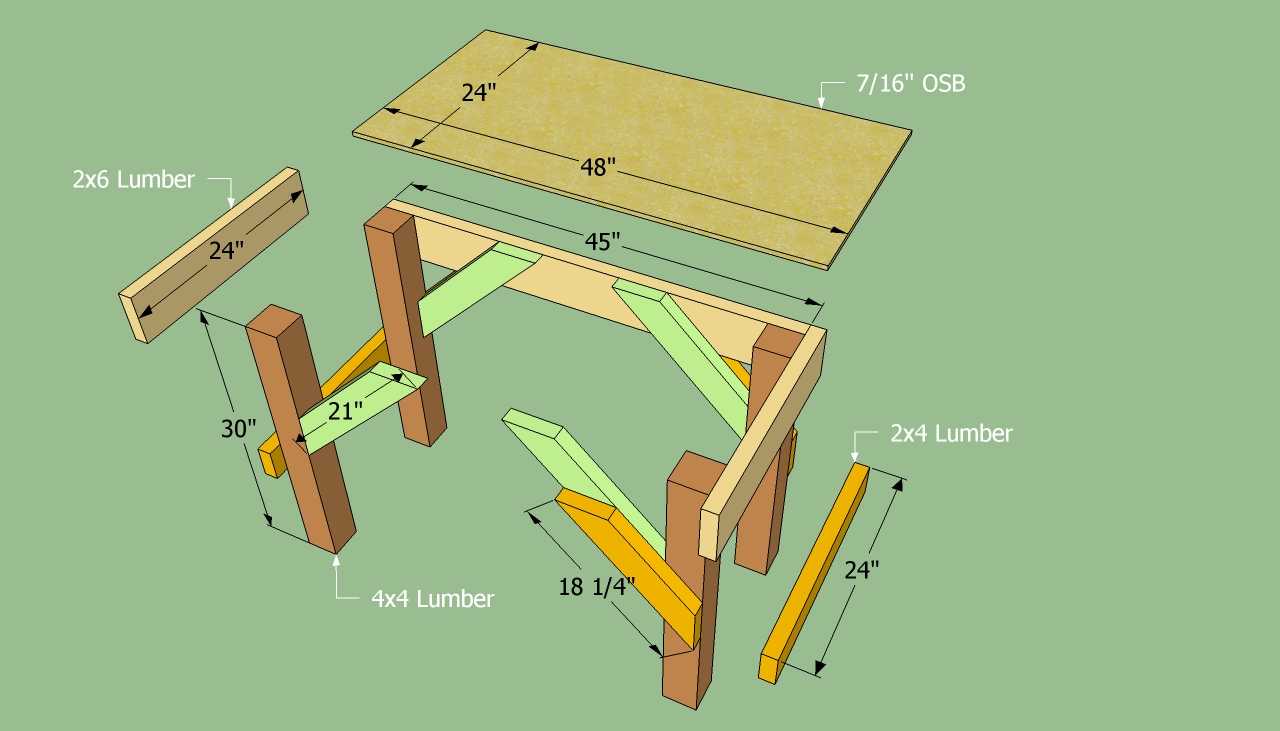

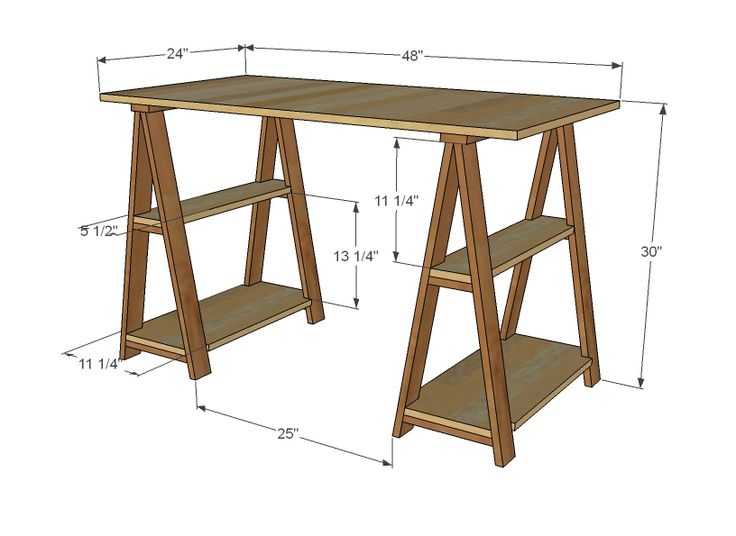

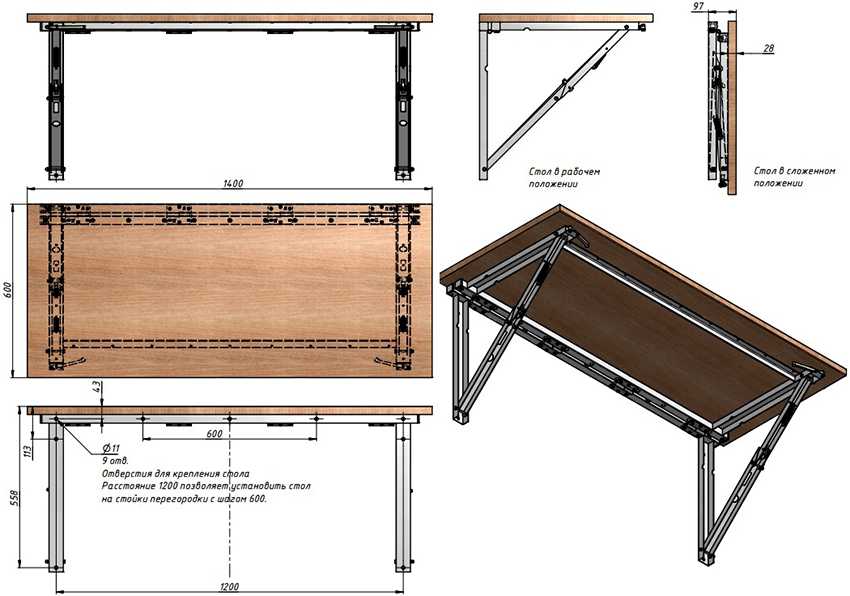

Как сделать складной верстак своими руками?

- Особенности

- Необходимые инструменты и материалы

- Рекомендации

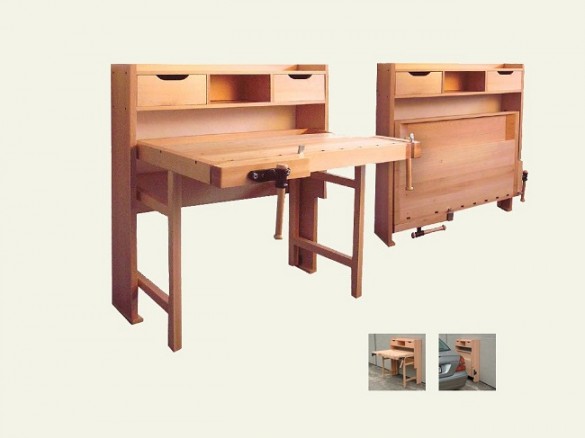

Складной верстак своими руками – «мобильная» версия классического верстака. Самостоятельно изготовить его довольно легко. За основу самодельного верстака берётся чертёж, разработанный с учётом видов работ (монтажных, слесарных, токарных и других).

Особенности

Складной верстак в сложенном состоянии занимает до 10 раз меньше места, чем в рабочем.

Переносной – версия, по принципу действия похожая на складное кресло или обычный раздвижной стол, который легко переносить. Недостатком является почти полное отсутствие ящиков, заметно утяжеляющих конструкцию: вместо них – одна-две полки без задних стенок, сам верстак напоминает стеллаж.

Универсальный – конструкция, прикрепляющаяся к стене, но в отличие от обычного пристенного у такого стола присутствуют все четыре ножки. Схема усложняется выдвижными колёсиками, позволяющими воспользоваться верстаком, как тележкой. Данная версия напоминает передвижной стол для приготовления хот-догов, популярный у продавцов фастфуда в 90-х годах прошлого века: присутствуют полки с задними стенками (или полноценные ящики). Его можно и сложить у стены, подняв и зафиксировав, и перекатить в другое место. Переноска требует помощи ещё двух человек: вес значителен – десятки килограммов.

Раскладной пристенный верстак используется в домашнем «рабочем кабинете» или подсобке – вне дома. Стилизуется под общее оформление домашнего интерьера, может быть выполнен в качестве мини-трансформера, по виду которого гости не сразу догадаются, что это именно верстак. Для подверстачья может использоваться профильная труба.

Необходимые инструменты и материалы

При изготовлении верстака для дома или квартиры применяется ручной слесарный набор: молоток, универсальная отвёртка с разными насадками, пассатижи, рубанок, ножовка по дереву. Значительно ускорят работу электроинструменты – дрель с набором свёрл, болгарка с отрезным диском по дереву, шуруповёрт с крестовыми и плоскими битами, электролобзик и электрорубанок.

В качестве материалов понадобятся:

- доска (брус) с толщиной не менее 4 см – такие применяются для выстилания чернового или чистового пола;

- фанерные листы – их толщина не менее 2 см.

ДСП и ДВП не годятся – они не выдержат существенной нагрузки: при давлении хотя бы в 20-50 кг на квадратный сантиметр оба листа попросту сломаются.

Обязательно нужна натуральная древесина. Лучшим вариантом вместо фанеры также является однослойная доска с толщиной не менее 2 см. Используйте древесину твёрдых пород – мягкое дерево быстро износится.

А также понадобится крепёж.

- Болты и гайки с гроверными шайбами – их размер не менее М8. Допускаются отрезки шпильки.

- Саморезы – с диаметром не менее 5 мм (внешний размер по резьбе). Длина должна быть такой, чтобы саморез почти доходил до обратной стороны скрепляемых досок, но его остриё не показывалось и не ощущалось на ощупь.

- Если верстак изготавливается с колёсиками – потребуются мебельные ролики, желательно полностью стальные.

- Мебельные уголки.

Ещё лучшего результата можно достичь, применив вместе с уголками столярный клей – например, «Момент Столяр», рекомендованный для склеивания натуральной древесины и пиломатериалов.

Процесс изготовления

В качестве основного материала может подойти и фанера из твёрдых сортов дерева – например, берёзовая, с толщиной не менее 1,5 см.

Основание

Изготовление короба-основания включает ряд шагов.

- Разметьте и распилите фанерный лист (или несколько листов) по чертежу.

- В качестве основы – короб с ящиками. К примеру, его габариты – 2х1х0,25 м. Соедините боковины, заднюю стенку и перегородки для ящиков с подверстачьем (нижней стенкой несущего короба).

- Для получившихся ящичных отсеков соберите выдвижные ящики – желательно сделать это заранее. Внешний размер ящиков чуть меньше внутренних размеров отсеков для них – это необходимо, чтобы они задвигались и выдвигались без усилий. Если необходимо, то установите проставки-направляющие. Заранее также установите на ящики ручки (можно использовать ручки для дверей, шкафов, деревянных окон или другие).

- Установите на короб верхнюю стенку. Это ещё не столешница, а основа, на которой она установится.

- Скруглите при помощи лобзика и шлифмашины детали для ножек – в том месте, где каждая ножка образует колено.

- Установите планки ножек по центру несущей конструкции, не отклоняясь от симметрии. Например, если длина ножек – 1 м, то их основные и ответные части могут быть в длину по полметра (не считая роликовых механизмов). Ширина ножек может доходить до 15 см, толщина – по числу слоёв фанеры.

- На дно основного короба прикрепите поворачивающиеся ролики от мебельного конструктора марки Joker. Они размещаются на болтах 10-го размера и придают конструкции функционал трансформера.

- Установите ответные части ножек на мебельных болтах. Выполните пробную сборку, проверьте их чёткое срабатывание. Для предотвращения разбалтывания каждого «колена» проставляются большие шайбы (можно использовать гроверные).

- Чтобы при раскладывании не возникало трудностей, на подвижные части устанавливаются синхронизирующие перекладины – вроде тех, что ставятся на верхние и нижние пассажирские места, откидные столики в вагонах поездов. Они дают возможность быстро сложить и разложить верстак без лишних движений.

Верстак готов к дальнейшей доработке.

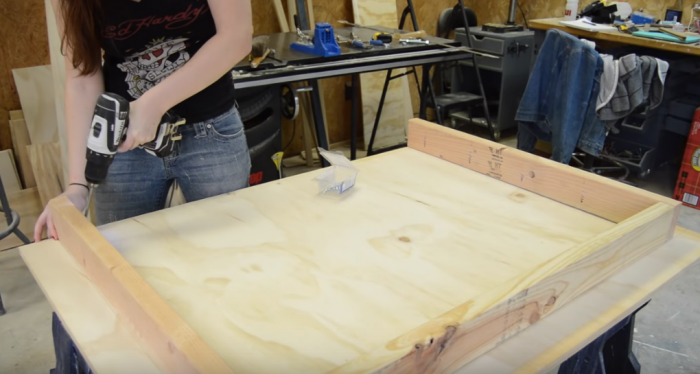

Столешница

После изготовления короба и «ходовой части» разметьте и выпилите из нового листа фанеры столешницу. Она должна быть чуть больше по длине и ширине, чем короб. Например, если размер короба (вид сверху) 2х1 м, то столешница обладает площадью в 2,1х1,1 м. Разница в размере короба и столешницы придаст последней дополнительную устойчивость.

Некоторые электроинструменты, к примеру, пильный станок, потребуют раздвижной столешницы, выполненной из двух расходящихся половинок. Дисковая пила выставляется так, чтобы распиливаемая деталь не двигалась поперёк хода пильного диска. В этом случае потребуются направляющие (в том числе и металлический профиль), не дающие половинкам столешницы разойтись в другой плоскости. Здесь используются специальным образом гнутые пары профилей (типа шип-паз), где шип и паз идут по всей длине профиля (и столешницы в целом).

В простейшем случае применяют обычный уголковый профиль: верхняя часть уголка скользит по несущей конструкции, нижняя – не даёт расходящимся половинкам столешницы двигаться поперёк. Такая крышка стола работает чётко, как тиски. Здесь раздвижная столешница отчасти и заменяет тиски без прижимных губок.

Короб с ящиками в таком верстаке отсутствует – он бы мешал работать, зажать столешницей обрабатываемые детали было бы нельзя. Для фиксации половинок столешницы на выбранном расстоянии друг от друга применяют продольные ходовые винты со стопорными и ходовыми гайками, как в настоящих тисках, либо струбцины.

Рекомендации

Для более чёткого контакта места соприкосновения деталей промазываются столярным клеем. Усиливайте клееные соединения при помощи готовых мебельных уголков или отрезного уголкового профиля. Угловые соединения, где нет соприкосновения с ящиками, усильте при помощи треугольных проставок.

На готовый верстак желательно сразу же смонтировать удлинитель с несколькими розетками – они понадобятся для работы некоторых электроинструментов.

Складной верстак вряд ли предназначен для тяжёлых работ вроде сборки окон и дверей. На нём затруднительны токарные работы по изготовлению массивных деталей, весящих не один десяток килограммов. Для «тяжеловесных» работ лучше собрать стационарный деревянный верстак, выдерживающий вес не в одну сотню килограммов.

Вне зависимости от того, насколько верстак длинный, он может быть складным (в том числе и трансформер). Однокомнатная квартира или небольшой дачный дом в 20-30 квадратных метров вряд ли позволит разместить стационарный верстак, который невозможно сложить. Ориентируйтесь прежде всего по метражу жилплощади. Тот же совет относится к подсобке вне дома или гаражу.

Не используйте для столешницы фанеру толщиной менее 15 мм и из мягких сортов дерева. Такой верстак сгодится разве что для швейных работ или видов деятельности, где не требуется применение грубой физической силы.

Не работайте на верстаке с сильными реактивами, особенно если имеют место частые их брызги. Для химически активных работ используются специальные столы и подставки, например, из стекла.

В видео ниже представлена пошаговая инструкция одного из вариантов складного верстака, изготовленного своими руками.

Складной верстак своими руками: что нам стоит простой стол построить

Где бы ни находилась мастерская, какие бы работы в ней ни проводились, она не в состоянии обойтись без рабочего места — верстака. В своем доме, в гараже, на дачном участке практически всегда возникает необходимость что-то починить, обработать или соорудить, а без надежного стола, «крепко стоящего на ногах», сделать это непросто. Некоторые домашние мастера приноровились использовать обычные табуретки, однако в этом случае на точность работ рассчитывать трудно. Чтобы иметь возможность серьезно заниматься любимым делом, многие стараются сделать складной верстак своими руками. Такие конструкции спасают место, но служат полноценной заменой своим тяжелым собратьям — массивным верстакам.

Разновидности рабочих столов

Их всего три. Верстаки бывают:

- Стационарными. Эта мебель — та «рабочая лошадка», которая стоит на одном месте, потому что перемещать ее практически невозможно.

- Складными. Такие столы тоже имеют определенную локацию, но могут раскладываться, складываться в зависимости от того, работают с ним в данное время или нет.

- Мобильными. Эти конструкции, чаще небольшие, оснащаются роликами, которые позволяют легко перемещать их в нужное место мастерской. Стол с колесами вполне может быть также и складным.

Так как не все мастера имеют возможность похвастаться почти бескрайними просторами гаража, дачи или помещения, пожертвованного на мастерскую, самый популярный и функциональный вариант — складной верстак своими руками.

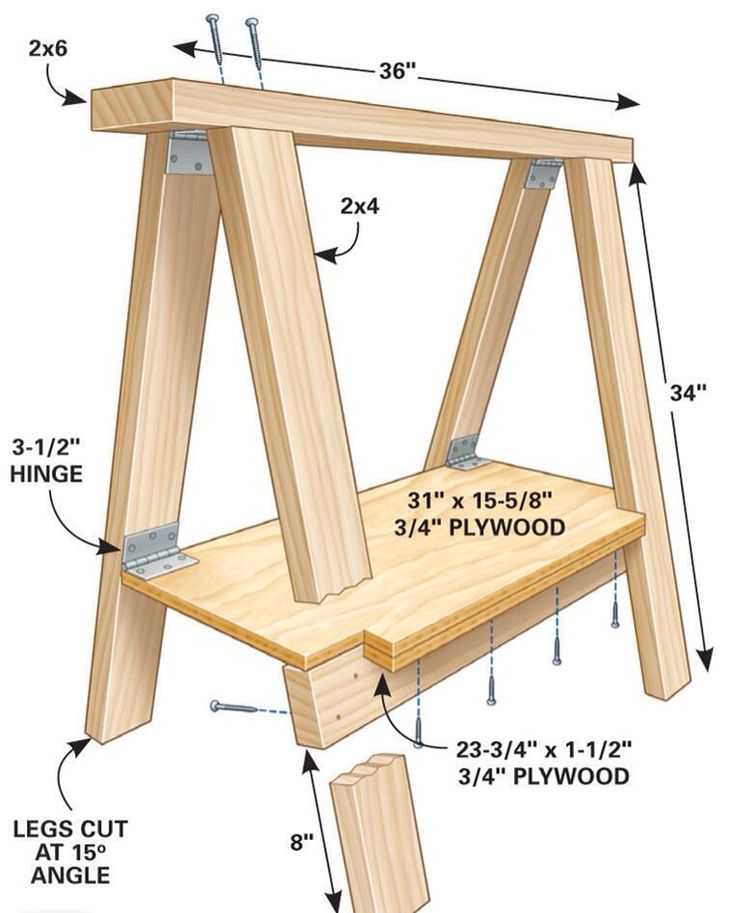

Простейшая модель — идеал

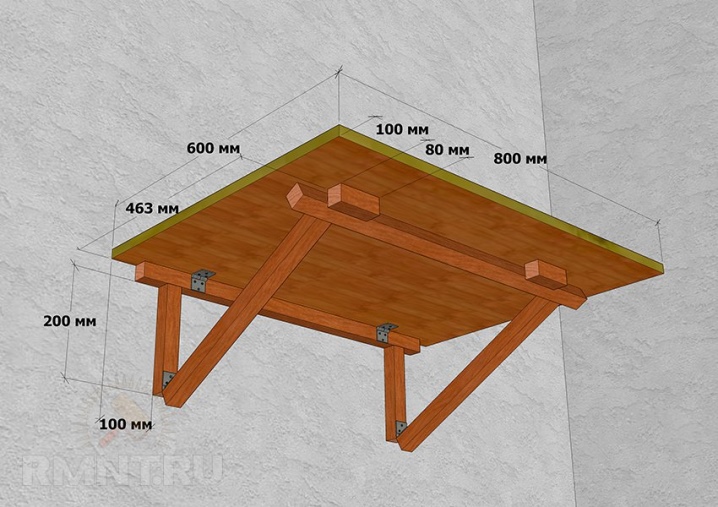

Такой вариант подойдет для тех мастеров, для которых свободное пространство в мастерской на вес золота. Конструкция имеет две ножки, а с противоположной стороны она крепится к стене. Когда в складном верстаке нет необходимости, ножки убираются, а столешница принимает вертикальное положение.

Элементы, «матерьялы», инструменты

Чтобы сделать данный складной верстак своими руками, не потребуется прикладывать неимоверных усилий. Элементов конструкции немного, но главное требование к ним — надежность. Это:

- ножки;

- опорный элемент, выполняющий функции недостающих ножек, крепящийся к стене;

- рама — основа всей конструкции;

- столешница — рабочая поверхность;

- фиксатор, обязанный надежно держать конструкцию в вертикальном положении.

Подходящие материалы для этого складного верстака — массив сосны и фанера. Понадобится:

- сосновый брус (40х80 мм);

- фанера (15-30 мм), замена — ДСП, ОСП;

- анкеры, дюбеля;

- болты (плюс гайки, шайбы) М10, альтернатива — шпилька;

- металлические уголки;

- рояльная петля;

- саморезы.

Любые серьезные столярные работы немыслимы без инструментов и специального оборудования. В список жизненно необходимого набора входит:

- дрель (шуруповерт), электролобзик;

- молоток, отвертка (и «компаньоны»);

- пилы: торцевая, циркулярная;

- станки: сверлильный, шлифовальный;

- уровень.

Изготовление складного рабочего стола

Все не слишком сложные операции разбиваются на несколько этапов.

Получение столешницы

Ее изготавливают из листа фанеры, размер зависит лишь от наличия или недостатка свободного места в мастерской, а также от того, какие работы мастер будет на ней выполнять. Требования к столешнице этой конструкции предъявляют жесткие. Она обязана иметь несколько особенностей.

- Идеально ровная поверхность. Любые «кочки и выбоины» станут причиной некачественной обработки любого материала.

- Способность выдерживать значительные нагрузки. Тяжелые станки и массивные заготовки способны быстро «преобразить» поверхность, и не в лучшую сторону.

- Обязательный защитный слой. Он предохранит столешницу от преждевременного износа и потери товарного вида, так как обработка материалов чревата появлением царапин, сколов, пятен краски и иных подобных «некрасивостей».

Так как столешница является основным действующим «лицом» верстака, рекомендуют приобретать не простую, а бакелитовую (бакелизированную) фанеру. Этот материал влагостоек, огнеупорен, не страшится перепадов температур, а по прочности может соревноваться даже с низколегированной сталью. Цена ее гораздо выше, чем у обычной фанеры, однако всем известно, что скупой вынужден платить дважды.

На этом этапе на лист фанеры наносят разметку, затем столешницу вырезают.

Сооружение рамы

Поскольку вся нагрузка приходится на раму верстака, то сосновый брус будет более подходящим, недорогим вариантом. Если цена не во главе угла, то мастер может выбрать иную древесину — например, бук, дуб. Бонусом станет большая надежность конструкции.

Саму раму изготавливают в форме буквы «П». Царги скрепляют по-разному (например, шкантами и клеем), на самый незатейливый способ — саморезами в торец. Само по себе такое соединение не слишком надежно, однако для придания изделию прочности на помощь приходят металлические уголки, фиксируемые теми же саморезами в углах рамы.

Союз рамы и столешницы

Главное требование к верстаку, сооружаемому своими руками, — прочность. И в нашем случае можно использовать несколько методов крепления, все они отличаются степенью надежности.

- Соединение рамы со столешницей саморезами. Самый лучший вариант, особенно для конструкции, которую будут поднимать, а затем крепить к стене. Единственный относительный недостаток — «дыры» на столешнице. Но эти отверстия легко «камуфлируют» мелкими опилками, смешанными с клеем (лаком), либо шпаклевкой.

- Использование металлических уголков. Если взять довольно много этих крепежных элементов (до 10 штук), то соединение тоже будет достаточно надежным. Однако саморезы, не проходящие столешницу насквозь, все же считают не лучшим вариантом. Зато мастеру не придется заделывать отверстия, портящие внешний вид верстака.

- Соединение шкантами, которые вставляют в пазы, предварительно смазанные клеевым составом. Этот вид креплений считают предпочтительным. Есть у него один-единственный минус, но не все думают так. Эти крепления нагелями относятся к неразборным крепежам, поэтому обычно не рекомендуются, если мебели грозит путешествие.

Монтаж опорного элемента

Это четвертая царга стола, которая вынуждена жить на стене. Для нее используют такой же брус, как и для остальных трех элементов. Способ ее крепления зависит только от материала стены. Для дерева используют саморезы, в «тяжелом» случае (бетон, кирпич) на помощь приходят анкеры, дюбеля. Чтобы не получить кривое изделие, горизонтальность опоры-бруса перед монтажом тестируют уровнем.

Столярный стол своими руками

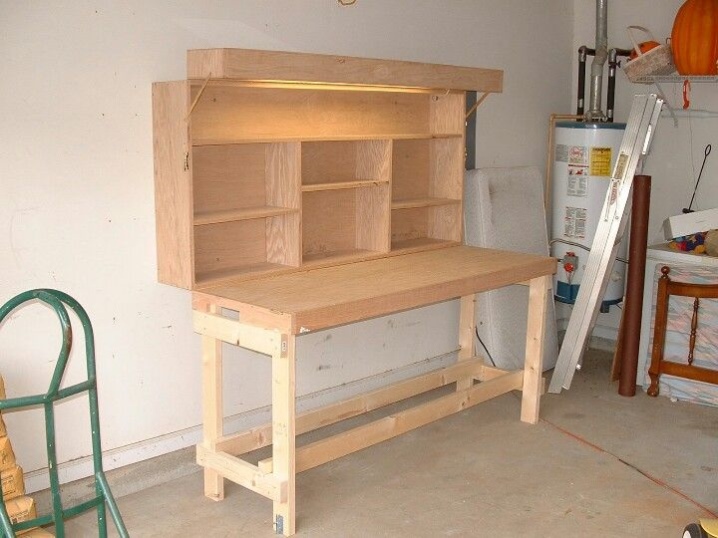

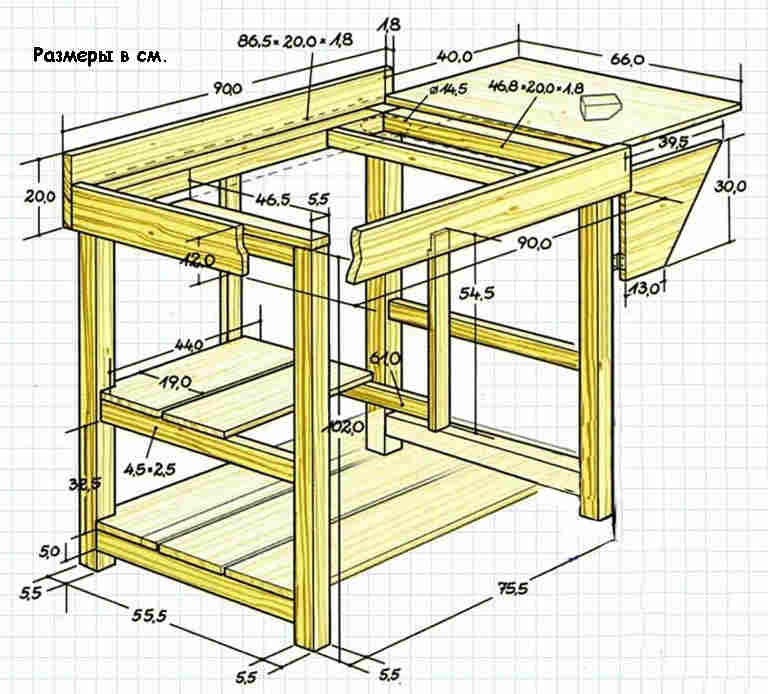

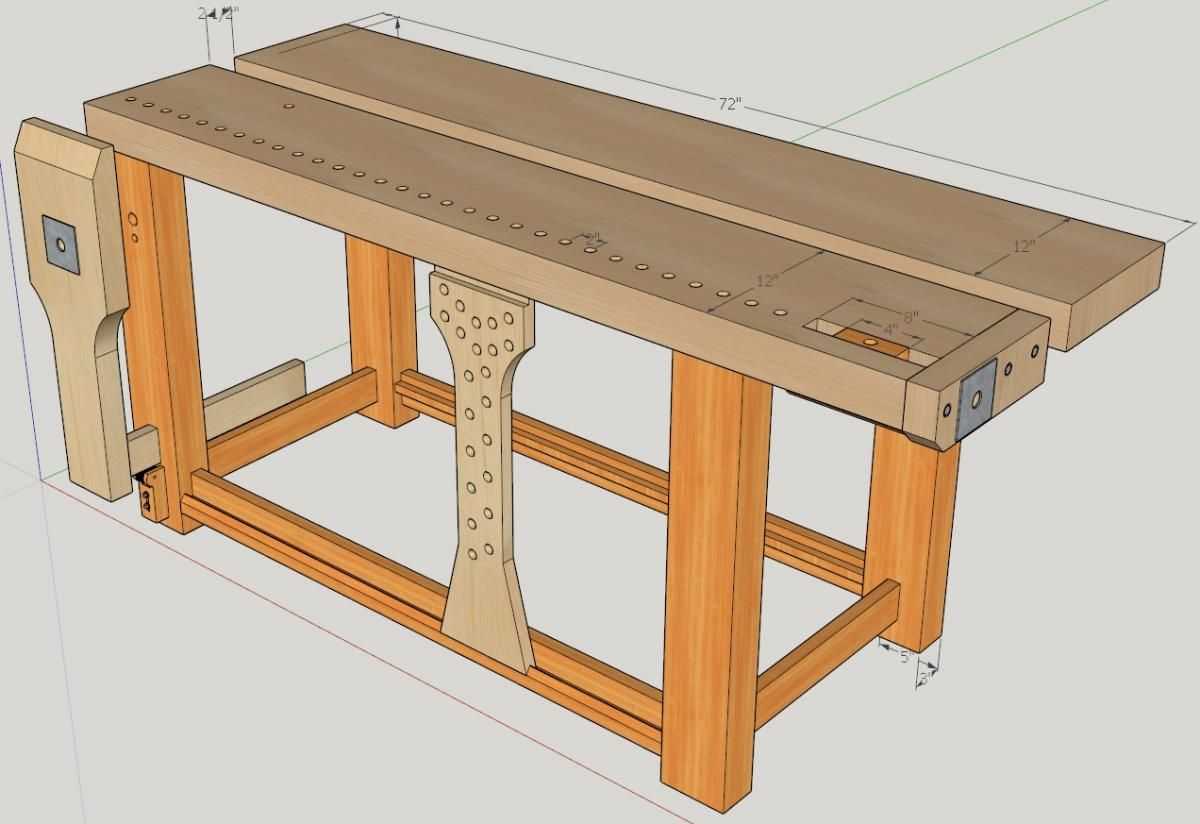

Если главными инструментами кузнеца являются молот и наковальня, то для столяра нет ничего «роднее», чем его верстак. Именно он для людей, которые работают с деревом, одновременно может являться раскроечной площадкой и сборочным столом, упором и подставкой, приспособлением для хранения инструмента и даже, если хотите, небольшим столярным станком, а иногда и средством заработка. Эта статья рассказывает, как сделать столярные столы своими руками. Представленные в ней инструкции, фотографии и чертеж помогут смонитровать эту конструкцию даже новичку.

В первую очередь, после строительства мастерской необходимо сделать себе стол. Стол типа верстака, по сути. Это стол для работ – примерка, сборка мелких вещей из дерева (табуретки, полочки и пр.) Я его назову сборочный стол.

В действительности, второе название верстака – «сборочный стол». Но, как вы уже поняли, его предназначение выходит далеко за рамки сборочных операций. Поэтому конструкция многофункционального верстака в столярне может быть довольно замысловатой (см. чертеж ниже), а ее разработке (при отсутствии опыта) можно уделить столько же времени, сколько уходит на проектирование самой столярной мастерской.

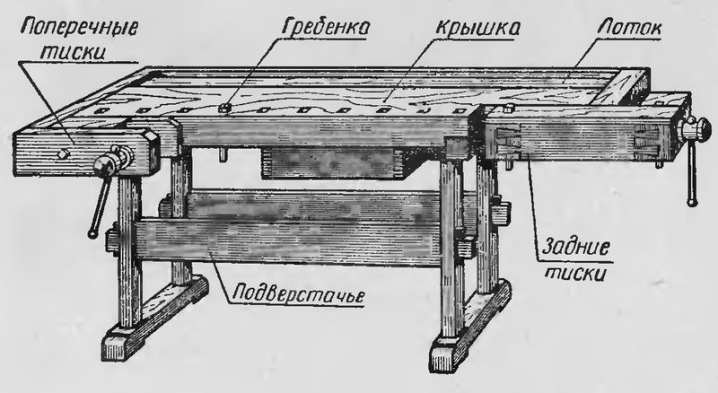

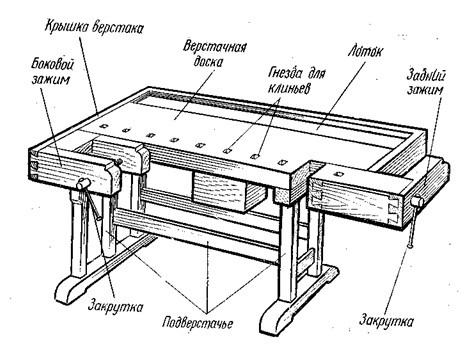

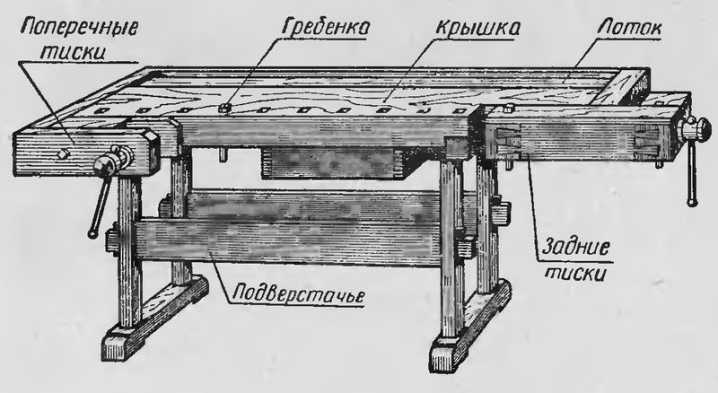

Общее описание столярного верстака

В основе любого столярного верстака, независимо от количества операций, которые предполагается выполнять с его помощью, всегда находится обычный деревянный стол. Именно на нем мастер и будет столярничать, сверлить детали, обрабатывать поверхности, собирать деревянные безделушки в одну сложную конструкцию и удивлять окружающих своими навыками.

Хороший массивный стол – это основа. А все остальное – тиски, струбцины, ящики с инструментами и крепежными деталями – все это неизменные атрибуты самого полезного приспособления столярной мастерской.

Проект верстака

Для изготовления столярного верстака своими руками необходимо сначала разобраться с его параметрами, оптимальными именно для вас.

Размеры верстака для работы выбираются с таким расчетом, чтобы можно было работать, стоя в полный рост и не сутулиться. Для человека среднего роста высота стола должна быть в пределах 70…90 см. Но лучше ориентироваться на особенности своей собственной анатомии. Оптимально, если верхний срез ножек будет находиться на уровне ваших опущенных рук. Когда к этой высоте добавится несколько сантиметров (толщина крышки верстака), вы поймете, что работать, стоя за таким столиком – одно удовольствие.

Крышку верстака, так же как и рабочую поверхность, лучше сделать из деревянного массива или фанеры. Есть люди, которые используют для этих целей стружечные материалы, легкие листы ДСП и т.п.. Настоятельно не рекомендуем вам брать с них пример. Это плохой проект – ведь нагрузки на поверхность конструкции могут быть вполне ощутимыми, а стружечная плита в таких условиях быстро выйдет из строя.

Я 5 лет назад от соседа получил в подарок 2 листа фанеры. Ее было решено использовать при строительстве верстака. Размер верстака определился сразу – жалко было резать такой лист. Опыт показал, что лишних сантиметров у стола не бывает. Высота определилась по высоте ладоней от пола и составила 850 мм.

В идеале, самодельный верстак должна иметь на крышке специальный лоток для хранения инструментов и заготовок из дерева, участвующих в работе, а также специальные отверстия (гнезда) для клиньев и гребенок. С помощью клиньев и (или) гребенок детали и заготовки будут закрепляться на поверхности стола. Именно на крышку следует монтировать вспомогательные зажимы (тиски) для фиксации обрабатываемых пиломатериалов.

Размеры верстака могут варьироваться в зависимости от габаритов вашей мастерской. Но, как показывает практика, оптимальные габариты крышки равны – 700 мм в ширину и 2000 мм в длину.

Опоры (ножки) верстачка можно сделать из деревянного бруса 120*120 мм, не более. Этого будет вполне достаточно для того, чтобы конструкция получилась устойчивой и не расшатывалась под воздействием грубой физической силы.

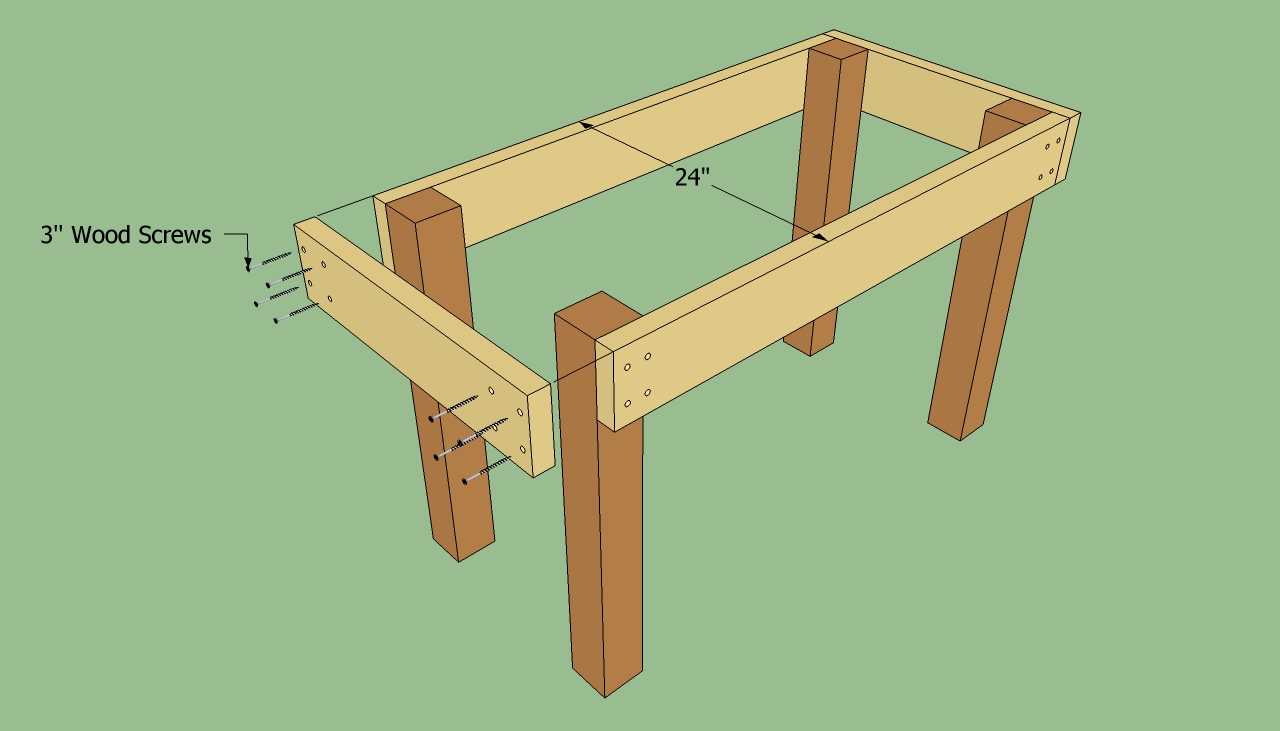

Монтаж верстака

Как показывает практика, сделать верстак не сложно. Монтаж верстака ничем не отличается от сборки обыкновенного деревянного стола. Вертикальные опоры скрепляются между собой с помощью вертикальных досок и саморезов. Рабочую поверхность следует закрепить к опорам тоже с помощью саморезов.

В целях экономии пространства столярной мастерской некоторые мастера делают самодельный верстак откидным. Он крепится на стену. Такой вид установки предполагает, что столярные работы будут выполняться только при необходимости.

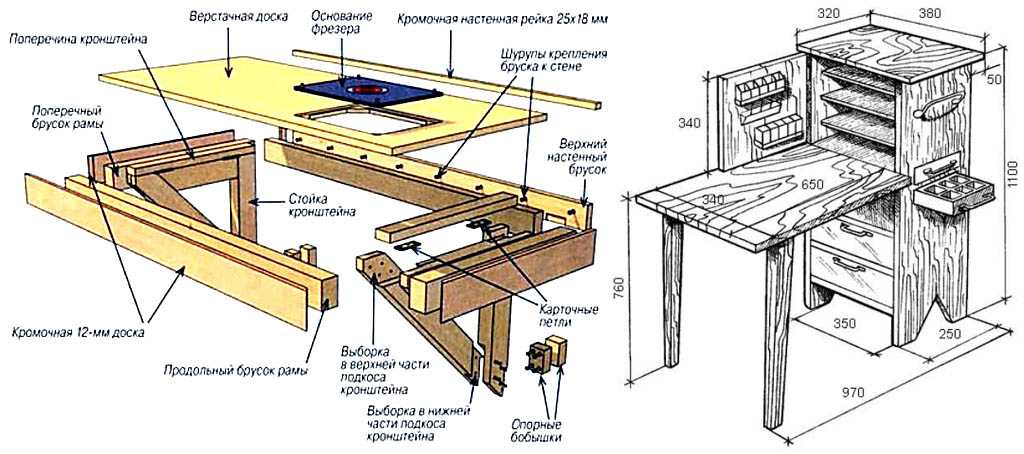

У меня в прошлом, в стесненных условиях, была верстачная доска – ламинированная плита МДФ толщиной 24 мм, с размерами 1200х2200. Она имела небольшие модификации, такие как: отверстия и пазы под крепление ручного фрезера и циркулярки, врезанная вровень рама из металла с резьбовыми отверстиями для крепления линеек и усовые гайки снизу, расположенные в местах крепления ручного рубанка и сверлильного станка из дрели с коромыслом. К стенке столешница крепилась на трех шарнирах. В нерабочее время она поднималась вертикально и закреплялась на стене. Под доской, также на петлях – два треугольника из той же плиты. На них она укладывалась при работе.

Подобная конструкция – это отличный выход из ситуации, при которой внутреннее пространство мастерской сильно ограниченно. Но такой столярный стол плохо выдерживает интенсивные нагрузки, и самостоятельно изготавливаться он может только в исключительных случаях.

После того, как вы смонтируете каркас и рабочую поверхность изделия, простой столярный стол можно считать готовым. Но для того, чтобы он превратился в полноценный верстак и начать столярную деятельность, его функционал нужно слегка расширить, дополнив конструкцию специализированной оснасткой.

Учитывая особую специфику деятельности, рабочий стол столяра должен быть оснащен соответствующим оборудованием. И если необходимые инструменты всегда под рукой, то это превосходный показатель. А грамотно расположить приспособления, крепежные материалы и электроинструмент вам помогут конструктивные элементы самого верстака.

Задние и фронтальные зажимы

Задние и боковые (фронтальные) винтовые зажимы – это те элементы, без которых ни один верстак попросту не сможет выполнять свое основное предназначение. Следовательно, эту часть конструкции следует соорудить в первую очередь.

Задний зажим предназначен для фиксации пиломатериалов во время строгания. Как показано на схеме, его тисковые колодки перемещаются вдоль фронтальной кромки верстака, позволяя с помощью ходовых винтов надежно закреплять обрабатываемую заготовку.

Боковой винтовой зажим (который, ввиду его особого расположения, многие называют фронтальным) имеет такое же предназначение, как и задний зажим. И отличаются эти элементы между собой только местом своего расположения. Вот чертежи столярного стола для его самостоятельного изготовления.

Подверстачье

В условиях большого нагромождения отдельных шкафчиков, столярных станков и дополнительных приспособлений в столярке было бы просто преступлением не использовать свободное пространство под верстаком с максимальной выгодой для себя. Поэтому создание массивного основания (подверстачья) в пространстве под верхней плоскостью верстака – это удобный прием, которым многие мастера давно уже не пренебрегают, создавая дополнительные удобства.

В том-то и дело, что в конструкции верстака нижняя полка нужна обязательно (особенно на мобильном верстаке). Инструмента используется много, положить на улице во время работы его некуда. Да и в мастерской тоже неудобно – по шкафам и полкам лазить взад-вперед. Один и тот же инструмент складывать по 10 раз в час.

Подверстачье можно приспособить для хранения электроинструмента. Для пущего удобства сюда можно установить шкафчики и полочки для мелких деталей, приспособлений и ручного инструмента.

Изготовив верстак, обладающий всеми перечисленными элементами, можно начинать свою столярную деятельность. В процессе дальнейшей работы вам могут понадобиться дополнительные приспособления. Но о том, какие варианты применить и какие элементы добавить, каждый мастер сможет вполне догадаться и сам.

О том, как правильно сушить древесину, из которой впоследствии можно мастерить различные изделия на своем столярном верстаке, вы сможете узнать из нашей предыдущей статьи. Ознакомиться с практическими идеями, касающимися создания столярного верстака, вы сможете в соответствующем разделе нашего форума. Любой посетитель FORUMHOUSE может ознакомиться с правилами и особенностями эксплуатации ручной циркульной пилы, посетив специальную тему, созданную для обсуждений.

Изготовление складного домашнего верстака для мастерской

Для проведения столярных работ требуется верстак, поскольку не каждая поверхность стола может выдерживать оказываемую на неё нагрузку.

Для проведения столярных работ требуется верстак, поскольку не каждая поверхность стола может выдерживать оказываемую на неё нагрузку.

В последнее время часто применяется складной универсальный верстак, при изготовлении которого используются специальные материалы.

Именно поэтому он рассчитан на высокую нагрузку, удары и повышенное давление. При необходимости можно изготовить складной верстак своими руками с помощью обычного инструмента.

Трансформируемые модели

Складной верстак в последнее время пользуется большой популярностью, так как при необходимости можно быстро изменить его предназначение. Конструкцию можно использовать для работы с различными материалами, экономя при этом свободное рабочее место. К особенностям столярного складного верстака можно отнести:

При необходимости в мастерской можно сэкономить свободное пространство, когда не нужно выполнять какие-либо работы. Дома или в гараже практически каждый свободный метр на вес золота, поэтому верстак удобен тем, что его можно быстро сложить.

При необходимости в мастерской можно сэкономить свободное пространство, когда не нужно выполнять какие-либо работы. Дома или в гараже практически каждый свободный метр на вес золота, поэтому верстак удобен тем, что его можно быстро сложить.- Отличительным признаком универсальной конструкции можно назвать высокую прочность каркаса. Рабочая поверхность изготавливается из различных материалов.

Многие решают собрать верстак складной универсальный своими руками, так как готовая мобильная модель отличается высокой стоимостью. Кроме этого, она может быть недостаточно устойчивой.

Основные характеристики

Главное предназначение переносного стола — проведение работ в домашних условиях или небольшой мастерской. Мини-верстаки передвижного типа отличаются следующими качествами:

Зачастую конструкция состоит из двух основных частей: подвижной и неподвижной. Необходимый для работы настольный инструмент можно спрятать в специальном ящике.

Зачастую конструкция состоит из двух основных частей: подвижной и неподвижной. Необходимый для работы настольный инструмент можно спрятать в специальном ящике.- Положение подвижной части можно изменить специальными рукоятками. За счет этого столяр может обеспечить себе наиболее выгодные условия для работы.

- Для фиксации обрабатываемой заготовки могут применяться специальные фиксаторы или отверстия. Расположены они на поверхности столешницы, положение которой может меняться в зависимости от поставленной задачи.

- Передвижной комбинированный механизм может складываться. За счет применения специальных материалов существенно снижается вес конструкции.

- Высота расположения рабочей поверхности в большинстве случаев также может регулироваться.

Удобство в применении домашнего верстака обусловлено его эксплуатационными качествами. К примеру, в нем устанавливается откидная поверхность, которая позволяет проводить обработку под определенным углом.

Преимущества складной конструкции

Разборный стол отличается компактными размерами. Трансформер изготавливается преимущественно из металла и древесно-волокнистой плиты. Металлический каркас рассчитан на воздействие высокой нагрузки. Некоторые слесарные и столярные верстаки имеют специальные крепления для установки различного оборудования, выпускаемого для повышения функциональности. Таким оборудованием может быть:

Циркулярная плита. В домашней мастерской практически незаменимой будет циркулярка. Подобная дисковая пила применяется для разделения заготовки на несколько частей в продольном или поперечном направлении.

Циркулярная плита. В домашней мастерской практически незаменимой будет циркулярка. Подобная дисковая пила применяется для разделения заготовки на несколько частей в продольном или поперечном направлении.- Шлифовальная машина. Чтобы придать поверхности требуемые качества, проводится снятие поверхностного слоя. Изменить шероховатость можно путем применения шлифовального круга с различным абразивным зерном.

- Электрический лобзик применяется для получения изделий с различной геометрической формой.

- Сверлильный станок. Для получения отверстий различного диаметра применяются сверлильные узлы, в шпинделе которых размещается сверло или фреза.

При использовании конструкции можно провести обработку с высокой точностью, как в производственном цехе. Все устанавливаемое оборудование может сниматься, если оно не требуется. К преимуществам раскладного верстака отнесем:

- Его применение позволяет сэкономить свободное пространство.

- Хоть несущая конструкция может трансформироваться, она обладает достаточно высокой прочностью. Некоторые модели способны выдерживать около 200 кг.

- Современные столешницы изготавливаются так, чтобы можно было надежно закрепить заготовку. Для этого применяются струбцины, которые входят в комплект. При необходимости можно приобрести их отдельно.

В случае когда нужно осуществить гибку и рубку толстого металла, складная конструкция не подойдёт. Подвижные элементы могут выдерживать строгание и пиление, а также резание и другую механическую обработку. Если модели, которые находятся в продаже, не подошли, то можно сделать стол по собственному плану.

Особенности самостоятельного изготовления верстака

Изготавливая стол для проведения столярных или слесарных работ, следует учитывать, что он должен обладать высокой устойчивостью к механическому воздействию. Размер конструкции выбирается с учетом площади домашней мастерской и величины обрабатываемых заготовок. При создании изделия следует прислушаться к советам профессионалов:

Для изготовления рабочей поверхности рекомендуется использовать бук, дуб или граб. Эти породы дерева могут выдерживать существенное механическое воздействие и способны прослужить долго. В качестве рабочей поверхности рекомендуется использовать цельное полотно, к примеру, применяемое при изготовлении межкомнатных дверей. Если используются отдельные доски, то их следует плотно прижимать друг к другу.

Для изготовления рабочей поверхности рекомендуется использовать бук, дуб или граб. Эти породы дерева могут выдерживать существенное механическое воздействие и способны прослужить долго. В качестве рабочей поверхности рекомендуется использовать цельное полотно, к примеру, применяемое при изготовлении межкомнатных дверей. Если используются отдельные доски, то их следует плотно прижимать друг к другу.- Высота стола выбирается в зависимости от роста мастера. Промышленные модели имеют высоту не более 80 см, поэтому за ними крайне неудобно работать людям высокого роста.

- При ширине 80 см длина рабочей поверхности составляет 2 м. Для хранения различных вещей можно снабдить конструкцию выдвижными ящиками.

Все проекты по созданию самодельных конструкций можно разделить на три группы: стационарные, мобильные и составные. Их отличительные характеристики:

Стационарные столы получили наибольшее распространение, так как позволяют проводить обработку практически всех заготовок. Их отличительными чертами можно назвать высокую прочность и надежность. Для установки в домашней мастерской приобретаются только в том случае, если есть свободное пространство.

Стационарные столы получили наибольшее распространение, так как позволяют проводить обработку практически всех заготовок. Их отличительными чертами можно назвать высокую прочность и надежность. Для установки в домашней мастерской приобретаются только в том случае, если есть свободное пространство.- Мобильные конструкции имеют металлический каркас и небольшие размеры. Приобретаются исключительно для обработки небольших заготовок.

- Составные устройства соединяются с помощью резьбового соединения. За счет этого отдельные элементы поддаются замене, при необходимости конструкцию можно легко и быстро разобрать, а составные части транспортировать. Однако резьбовое соединение отличается низкой жесткостью и прочностью, поэтому конструкция может применяться только для проведения отдельных видов работ.

Создать стол можно при использовании различных подручных материалов и распространенных инструментов. В некоторых случаях целесообразнее приобрести уже готовую конструкцию, которая будет соответствовать требуемым эксплуатационным качествам.

Распространенные бренды

В продаже встречается довольно большое количество различных моделей, предназначенных для работы в домашней мастерской. Наиболее востребованными являются следующие из них:

Wolfcraft Master 600 — верстак с повышенной устойчивостью, который при работе не дает люфт. При создании столешницы применяется толстый лист ДСП. Модель позволяет использовать механический или электрический инструмент. Единственным недостатком можно назвать отсутствие ограничительной кромочной ленты.

Wolfcraft Master 600 — верстак с повышенной устойчивостью, который при работе не дает люфт. При создании столешницы применяется толстый лист ДСП. Модель позволяет использовать механический или электрический инструмент. Единственным недостатком можно назвать отсутствие ограничительной кромочной ленты.- Энкор 14218 — многофункциональное профессиональное оборудование, которое предназначено для обработки заготовок из различных материалов. Столешница может применяться для обработки круглых заготовок, она состоит из двух частей. Каждая половина рабочей поверхности может располагаться под углом 45 или 90 градусов. Специальные отверстия позволяют крепить различное обрабатывающее оборудование.

- Энкор 14220 — модель верстака с возможностью регулировки расположения рабочей поверхности по высоте и наклону. Столешница изготавливается из ДСП. Для пластиковых упоров расположены специальные отверстия.

- Bosch PWB 600 — модель, обеспечивающая высокую безопасность работы. Для сборки верстака не требуются специальные инструменты. Особенностью модели можно назвать то, что на рабочей поверхности есть место для хранения подручных предметов. Столешница изготавливается из бамбука. При креплении негабаритных деталей можно использовать специальные фиксационные колодки, которые включаются в комплект поставки. Несущая конструкция изготавливается из алюминиевого профиля. Конструкция легко складывается и не занимает много свободного пространства.

- Black&Decker WM 825 — предложение от немецкого производителя, снабжённое системой синхронизации, позволяющей зафиксировать заготовку только одной рукой. Для повышения комфорта работы с длинными пиломатериалами можно использовать специальный вертикальный фиксатор. При изготовлении несущего каркаса применяется металл, который имеет повышенную защиту от воздействия окружающей среды.

- KETER 38730 — верстак слесарный складной, который имеет небольшой вес и компактные габариты. Для транспортировки можно использовать удобную ручку. При складывании толщина конструкции составляет всего 110 мм, за счет чего можно упростить ее хранение. На сборку верстака уходит не более минуты. Для крепления заготовки применяются специальные струбцины, которые включаются в комплект доставки. Конструкция способна выдерживать нагрузку около 450 кг.

Промышленные варианты исполнения имеют довольно высокую стоимость. При этом она зависит от функциональности устройства и популярности бренда, под которым оно выпускается. Поэтому готовые верстаки рекомендуется приобретать в том случае, если налаживается серийное производство. Если работы проводятся редко, то следует изготовить конструкцию своими руками.

Складной верстак своими руками: что нам стоит простой стол построить

Процесс изготовления

В качестве основного материала может подойти и фанера из твёрдых сортов дерева – например, берёзовая, с толщиной не менее 1,5 см.

Основание

Изготовление короба-основания включает ряд шагов.

- Разметьте и распилите фанерный лист (или несколько листов) по чертежу.

- В качестве основы – короб с ящиками. К примеру, его габариты – 2х1х0,25 м. Соедините боковины, заднюю стенку и перегородки для ящиков с подверстачьем (нижней стенкой несущего короба).

- Для получившихся ящичных отсеков соберите выдвижные ящики – желательно сделать это заранее. Внешний размер ящиков чуть меньше внутренних размеров отсеков для них – это необходимо, чтобы они задвигались и выдвигались без усилий. Если необходимо, то установите проставки-направляющие. Заранее также установите на ящики ручки (можно использовать ручки для дверей, шкафов, деревянных окон или другие).

- Установите на короб верхнюю стенку. Это ещё не столешница, а основа, на которой она установится.

- Скруглите при помощи лобзика и шлифмашины детали для ножек – в том месте, где каждая ножка образует колено.

- Установите планки ножек по центру несущей конструкции, не отклоняясь от симметрии. Например, если длина ножек – 1 м, то их основные и ответные части могут быть в длину по полметра (не считая роликовых механизмов). Ширина ножек может доходить до 15 см, толщина – по числу слоёв фанеры.

- На дно основного короба прикрепите поворачивающиеся ролики от мебельного конструктора марки Joker. Они размещаются на болтах 10-го размера и придают конструкции функционал трансформера.

- Установите ответные части ножек на мебельных болтах. Выполните пробную сборку, проверьте их чёткое срабатывание. Для предотвращения разбалтывания каждого «колена» проставляются большие шайбы (можно использовать гроверные).

- Чтобы при раскладывании не возникало трудностей, на подвижные части устанавливаются синхронизирующие перекладины – вроде тех, что ставятся на верхние и нижние пассажирские места, откидные столики в вагонах поездов. Они дают возможность быстро сложить и разложить верстак без лишних движений.

Верстак готов к дальнейшей доработке.

Столешница

После изготовления короба и «ходовой части» разметьте и выпилите из нового листа фанеры столешницу. Она должна быть чуть больше по длине и ширине, чем короб. Например, если размер короба (вид сверху) 2х1 м, то столешница обладает площадью в 2,1х1,1 м. Разница в размере короба и столешницы придаст последней дополнительную устойчивость.

Некоторые электроинструменты, к примеру, пильный станок, потребуют раздвижной столешницы, выполненной из двух расходящихся половинок. Дисковая пила выставляется так, чтобы распиливаемая деталь не двигалась поперёк хода пильного диска. В этом случае потребуются направляющие (в том числе и металлический профиль), не дающие половинкам столешницы разойтись в другой плоскости. Здесь используются специальным образом гнутые пары профилей (типа шип-паз), где шип и паз идут по всей длине профиля (и столешницы в целом).

В простейшем случае применяют обычный уголковый профиль: верхняя часть уголка скользит по несущей конструкции, нижняя – не даёт расходящимся половинкам столешницы двигаться поперёк. Такая крышка стола работает чётко, как тиски. Здесь раздвижная столешница отчасти и заменяет тиски без прижимных губок.

Короб с ящиками в таком верстаке отсутствует – он бы мешал работать, зажать столешницей обрабатываемые детали было бы нельзя. Для фиксации половинок столешницы на выбранном расстоянии друг от друга применяют продольные ходовые винты со стопорными и ходовыми гайками, как в настоящих тисках, либо струбцины.

Верстак столярный складной

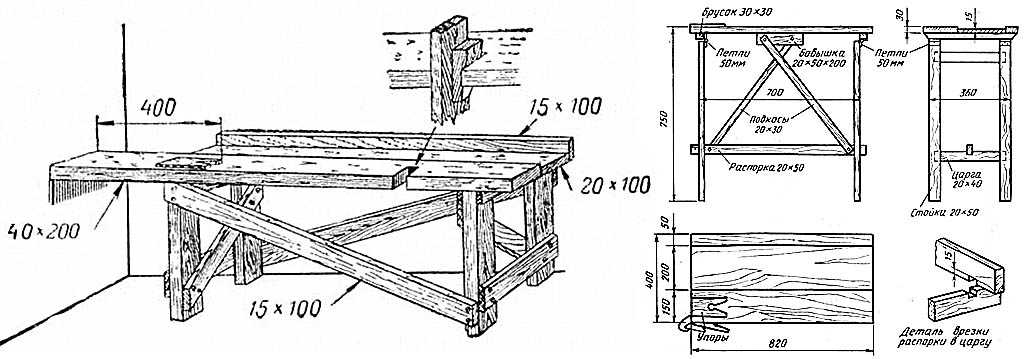

Очень простой и функциональный складной столярный верстак. В этом случае столешница не опускается, а поднимается и крепится к стене, ножки складываются в середину рамы. Чтобы всякий раз вручную не откидывать ножки, в конструкцию добавлен специальный стоп-блок который вы просто должны вытащить со стены и ноги останавливаются в том же положении каждый раз. Порядок изготовления столешницы и ножек, как в предыдущих вариантах, только способ крепления к стене отличается.

Еще два варианта простого складного верстака.Здесь показано, как сделать откидной столик верстак с ножками, складывающимися под столешницей, и второй вариант, когда опорой служат две раздвижные боковые рамки, на которые опирается рабочая поверхность. И тот и другой столик имеют свои преимущества, второй конечно надежней, хоть его и сложней изготовить. Конечно оба варианта не подходят для серьезных работ, их можно скорее рассматривать, как вспомогательные.

Источник фото www.wilkerdos.com/2015/09/two-easy-fold-down-workbench-rockler-t-track-table/

Настенный складной верстак

Не всегда есть возможность организовать рабочее место в небольшом гараже, обычно не хватает дополнительного пространства по бокам, когда машина находятся внутри. Вместо того чтобы заниматься мелким ремонтом на кухонном столе, лучше сделать настенный складной верстак. Выше уже представлено несколько вариантов, вот еще один.

Вся конструкция просто складывается и закрывается, съемные ножки хранятся на верхней части рамы.

Необходимые инструменты: Дрель с крестообразной головкой, различного размера сверла для предварительного сверления отверстий, дисковая пила, рулетка, хомуты, уровень.

Источник фото www.instructables.com/id/Wall-Mounted-Folding-Workbench/?ALLSTEPS

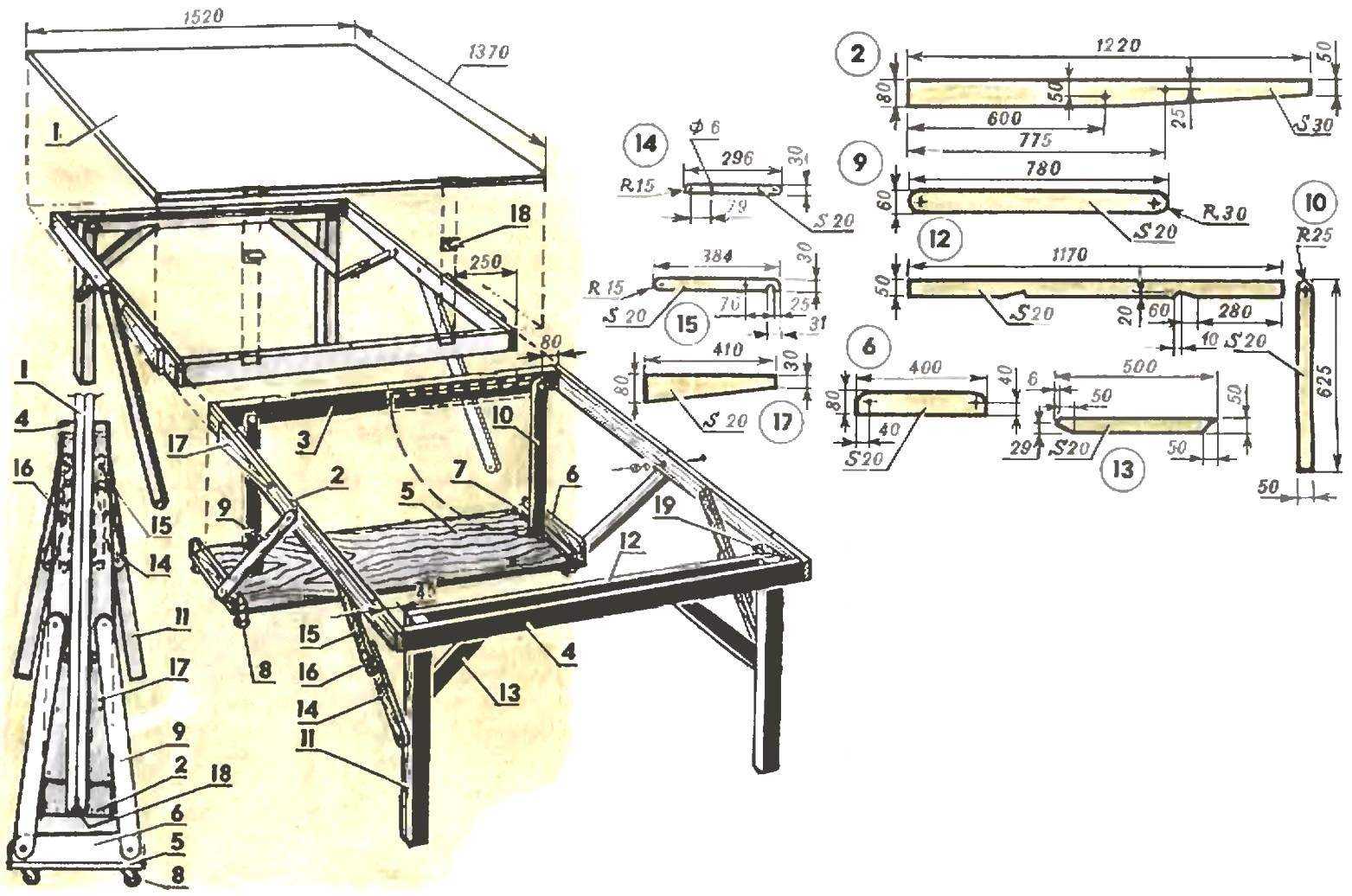

Инструкция по изготовлению

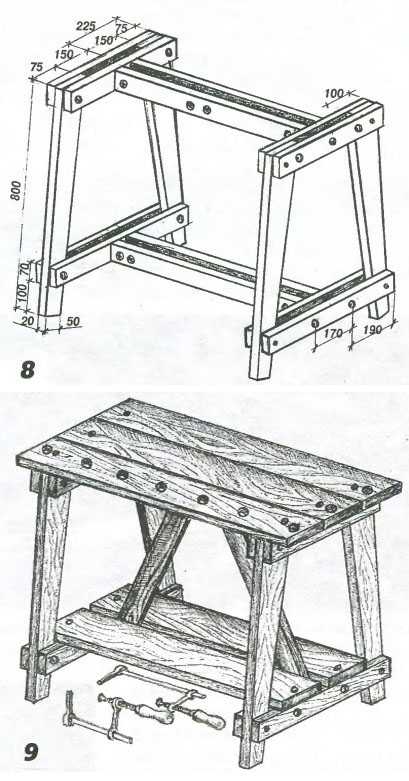

Для изготовления столешницы отрежьте дисковой пилой две заготовки. Если вам удалось приобрести фанерный лист максимальной длины, то от него надо отпилить одну заготовку длиной 1520 мм. Разрезав её пополам, вы получите две детали 1520х610 мм. После этого правилом проверьте у каждого листа вогнутую и выпуклую стороны. Это даст возможность правильно сориентировать листы при склеивании.

Уложив одну заготовку на три параллельно уложенные доски, нанесите на её поверхность столярный клей. Для этого воспользуйтесь прямым и зубчатым шпателями. Помните о том, что работу надо проводить очень быстро, иначе состав начнёт преждевременно схватываться. Производитель клея «Момент столяр» рекомендует соединять детали не позже, чем через две минуты после начала нанесения состава. Поэтому если вы не уверены в скорости своей работы, используйте столярный клей, который не имеет временных ограничений. Конечно, прочность соединения будет немного снижена, однако даже мебельная смесь «ПВА» хорошего качества обеспечит приемлемую степень склеивания.

После высыхания клея струбцины снимают и приступают к усилению боковых поверхностей столешницы. Для этого полосы фанеры шириной 15 см приклеивают по всему периметру крышки в два слоя. Выполняя эту работу, обязательно проследите, чтобы верхний слой полностью перекрывал места стыкования.

Опоры верстака изготавливают из бруса сечением 100х100 мм, соединяя их с проножками и царгами, для которых используют пиломатериал поперечным сечением не менее 60х60 мм. В нашем случае высота станка составляет 900 мм, однако, вы можете скорректировать этот размер под свой рост.

Собирая верхнюю и нижнюю раму подверстачья, скрупулёзно выдерживают углы 90 градусов между деталями. Выполнять это требование будет проще, если ещё на этапе подготовки деталей правильно торцевать их края. Ширина рамы нашего сооружения составляет 900 мм, а высота каркаса — 830 мм, учитывая расстояние от пола до нижней проножки в 150 мм.

Для крепления столешницы к подверстачью длинные царги сверлят в трёх местах, через которые крепят детали верстака 8-миллиметровыми саморезами длиной не менее 100 мм.

Чтобы головка метизов и шайба не выпирала за пределы опорных элементов, в них делают углубление перьевым сверлом.

При желании в подверстачье можно соорудить полку. Для этого по размеру нижнего пространства вырезают фанерную панель, в углах которой делают прямоугольные вырезы под ножки станка.

Особенности

Складной верстак – переносной вариант рабочего места. Главным отличием этой разновидности инструмента от стационарного аналога является возможность компактно сложить и без помех перенести конструкцию для хранения, освободив пространство. Эти приспособления можно без помех хранить в кладовке или на балконе. Еще одной важнейшей особенностью является возможность транспортировки складного верстака. Вес, как правило, вполне приемлем для переноски в одиночку, а габариты в сложенном виде позволяют поместить такой верстак вместе с другими инструментами в багажнике автомобиля.

В зависимости от назначения рабочая поверхность складных верстаков выполняется из металла или древесины, нередко применяются и современные материалы, сочетающие достоинства традиционных. Складные опоры обычно выполнены из металла: алюминия или стали. Часто на них закрепляются специальные резиновые башмаки, предотвращающие скольжение. В большинстве случаев опоры имеют регулировки, позволяющие установить верстак даже на не идеально ровной поверхности.

Рекомендации

Для более чёткого контакта места соприкосновения деталей промазываются столярным клеем. Усиливайте клееные соединения при помощи готовых мебельных уголков или отрезного уголкового профиля. Угловые соединения, где нет соприкосновения с ящиками, усильте при помощи треугольных проставок.

Складной верстак вряд ли предназначен для тяжёлых работ вроде сборки окон и дверей. На нём затруднительны токарные работы по изготовлению массивных деталей, весящих не один десяток килограммов. Для «тяжеловесных» работ лучше собрать стационарный деревянный верстак, выдерживающий вес не в одну сотню килограммов.

Вне зависимости от того, насколько верстак длинный, он может быть складным (в том числе и трансформер). Однокомнатная квартира или небольшой дачный дом в 20-30 квадратных метров вряд ли позволит разместить стационарный верстак, который невозможно сложить. Ориентируйтесь прежде всего по метражу жилплощади. Тот же совет относится к подсобке вне дома или гаражу.

Не используйте для столешницы фанеру толщиной менее 15 мм и из мягких сортов дерева. Такой верстак сгодится разве что для швейных работ или видов деятельности, где не требуется применение грубой физической силы.

Не работайте на верстаке с сильными реактивами, особенно если имеют место частые их брызги. Для химически активных работ используются специальные столы и подставки, например, из стекла.

В видео ниже представлена пошаговая инструкция одного из вариантов складного верстака, изготовленного своими руками.

Сборка верстака для гаража своими руками

Стол в гараж можно изготовить своими руками при соблюдении основных рекомендаций. Весь процесс можно разделить всего на несколько шагов:

- Проводится раскройка имеющегося материала. Труба и стальной уголок могут применяться для получения несущей конструкции. Гаражный верстак с металлическим каркасом может выдерживать существенное воздействие.

- Для того чтобы рабочий стол слесаря обладал требуемыми размерами нужно проводить изменение размеров согласно чертежам.

- Начать работы можно с изготовления силового каркаса. Для начала проводится создание несущего элемента, который сверху устанавливается еще один несущий элемент, на который фиксируют стальной лист. Сварить верстак можно самостоятельно при применении сварочного препарата.

- Несущий элемент дополнительно армируется стальными трубами. Они выполняют роль ребер жесткости.

- Стол для слесарных работ устанавливается на ножках. Этот элемент конструкции также приваривается к основанию. Рекомендуемая длина применяемых элементов составляет около 900 мм. Между ножками проводится приваривание силовых перемычек. Они позволяют существенно увеличить жесткость и устойчивость механизма.

- После создания несущего элемента можно приступить к созданию ящиков, в которых будут храниться инструменты и детали. Стол для гаража своими руками изготавливается под конкретные задачи. Количество ящиков и их размеры могут существенно отличаться. Для создания этого элемента применяется стальная труба. Каркас ящиков усиливается металлическим швеллером, который становится ребрами жесткости.

- Следующий шаг заключается в изготовлении несущего каркаса, который подходит для создания столешницы. Каркас должен быть весьма прочным, так как на него придется высокая нагрузка. За счет применения трубы из толстого металла верстак получается прочным и надежным.

- После создания несущей конструкции проводится ее дополнительной укрепление. Для этого проводится приваривание кронштейнов к боковым сторонам. Посредине каждого кронштейна просверливаются отверстия, которые применяются для крепления задней и других стенок.

- Ящики могут иметь стенки из фанеры. За счет этого верстак становится более легким. Крепление боковых сторон проводится при помощи саморезов. Рекомендуется создавать ящики различных размеров, за счет чего существенно расширяется функциональность устройства. В интернете встречаются различные варианты расположения ящиков, наиболее подходящий вариант подбирается в зависимости с предпочтениями.

- Со внутренней стороны конструкции создаются отверстия, предназначенные для фиксации направляющих, по которым будут перемещаться ящики.

- В рассматриваемом случае при изготовлении стола применяется доска. Она укладывается на ранее подготовленный каркас, где затем фиксируется. Зачастую поверх деревянных досок укладывается металлическая пластина, предназначенная для защиты дерева от воздействия окружающей среды.

- Все швы следует тщательно зачистить. Для этого может применяться шлифовальная машинка и напильник. При наличии необработанных швов велика вероятность получения травмы. При обработке швов могут обнаружиться проблемы, связанные с появлением трещин и других дефектов.

- Поверхность применяемой древесины должна хорошо быть зашлифованной. За счет этого создается ровная поверхность, которая идеально подходит для размещения стального листа. Деревянные листы должны крепиться надежно, так как в противном случае при оказании нагрузки лист будет ходить или прогибаться.

- Крепление металлического листа должно проводится при применении скрытых саморезов. Это связано с тем, что сварочные работы могут стать причиной воспламенения ранее применяемого дерева. Применяемый лист должен быть окрашен с обоих сторон, за счет чего существенно увеличивается срок службы верстака.

В последнее время большой популярностью пользуются схемы, которые позволяют менять высоту расположения определенной части конструкции. Высота верстака в гараже выбирается с учетом того, какие именно работы будут проводиться.

Зачастую конструкция состоит из двух основных частей: подвижной и неподвижной. Необходимый для работы настольный инструмент можно спрятать в специальном ящике.

Зачастую конструкция состоит из двух основных частей: подвижной и неподвижной. Необходимый для работы настольный инструмент можно спрятать в специальном ящике. Циркулярная плита. В домашней мастерской практически незаменимой будет циркулярка. Подобная дисковая пила применяется для разделения заготовки на несколько частей в продольном или поперечном направлении.

Циркулярная плита. В домашней мастерской практически незаменимой будет циркулярка. Подобная дисковая пила применяется для разделения заготовки на несколько частей в продольном или поперечном направлении. Для изготовления рабочей поверхности рекомендуется использовать бук, дуб или граб. Эти породы дерева могут выдерживать существенное механическое воздействие и способны прослужить долго. В качестве рабочей поверхности рекомендуется использовать цельное полотно, к примеру, применяемое при изготовлении межкомнатных дверей. Если используются отдельные доски, то их следует плотно прижимать друг к другу.

Для изготовления рабочей поверхности рекомендуется использовать бук, дуб или граб. Эти породы дерева могут выдерживать существенное механическое воздействие и способны прослужить долго. В качестве рабочей поверхности рекомендуется использовать цельное полотно, к примеру, применяемое при изготовлении межкомнатных дверей. Если используются отдельные доски, то их следует плотно прижимать друг к другу. Стационарные столы получили наибольшее распространение, так как позволяют проводить обработку практически всех заготовок. Их отличительными чертами можно назвать высокую прочность и надежность. Для установки в домашней мастерской приобретаются только в том случае, если есть свободное пространство.

Стационарные столы получили наибольшее распространение, так как позволяют проводить обработку практически всех заготовок. Их отличительными чертами можно назвать высокую прочность и надежность. Для установки в домашней мастерской приобретаются только в том случае, если есть свободное пространство. Wolfcraft Master 600 — верстак с повышенной устойчивостью, который при работе не дает люфт. При создании столешницы применяется толстый лист ДСП. Модель позволяет использовать механический или электрический инструмент. Единственным недостатком можно назвать отсутствие ограничительной кромочной ленты.

Wolfcraft Master 600 — верстак с повышенной устойчивостью, который при работе не дает люфт. При создании столешницы применяется толстый лист ДСП. Модель позволяет использовать механический или электрический инструмент. Единственным недостатком можно назвать отсутствие ограничительной кромочной ленты. При необходимости в мастерской можно сэкономить свободное пространство, когда не нужно выполнять какие-либо работы. Дома или в гараже практически каждый свободный метр на вес золота, поэтому верстак удобен тем, что его можно быстро сложить.

При необходимости в мастерской можно сэкономить свободное пространство, когда не нужно выполнять какие-либо работы. Дома или в гараже практически каждый свободный метр на вес золота, поэтому верстак удобен тем, что его можно быстро сложить. Зачастую конструкция состоит из двух основных частей: подвижной и неподвижной. Необходимый для работы настольный инструмент можно спрятать в специальном ящике.

Зачастую конструкция состоит из двух основных частей: подвижной и неподвижной. Необходимый для работы настольный инструмент можно спрятать в специальном ящике. Циркулярная плита. В домашней мастерской практически незаменимой будет циркулярка. Подобная дисковая пила применяется для разделения заготовки на несколько частей в продольном или поперечном направлении.

Циркулярная плита. В домашней мастерской практически незаменимой будет циркулярка. Подобная дисковая пила применяется для разделения заготовки на несколько частей в продольном или поперечном направлении. Для изготовления рабочей поверхности рекомендуется использовать бук, дуб или граб. Эти породы дерева могут выдерживать существенное механическое воздействие и способны прослужить долго. В качестве рабочей поверхности рекомендуется использовать цельное полотно, к примеру, применяемое при изготовлении межкомнатных дверей. Если используются отдельные доски, то их следует плотно прижимать друг к другу.

Для изготовления рабочей поверхности рекомендуется использовать бук, дуб или граб. Эти породы дерева могут выдерживать существенное механическое воздействие и способны прослужить долго. В качестве рабочей поверхности рекомендуется использовать цельное полотно, к примеру, применяемое при изготовлении межкомнатных дверей. Если используются отдельные доски, то их следует плотно прижимать друг к другу. Стационарные столы получили наибольшее распространение, так как позволяют проводить обработку практически всех заготовок. Их отличительными чертами можно назвать высокую прочность и надежность. Для установки в домашней мастерской приобретаются только в том случае, если есть свободное пространство.

Стационарные столы получили наибольшее распространение, так как позволяют проводить обработку практически всех заготовок. Их отличительными чертами можно назвать высокую прочность и надежность. Для установки в домашней мастерской приобретаются только в том случае, если есть свободное пространство. Wolfcraft Master 600 — верстак с повышенной устойчивостью, который при работе не дает люфт. При создании столешницы применяется толстый лист ДСП. Модель позволяет использовать механический или электрический инструмент. Единственным недостатком можно назвать отсутствие ограничительной кромочной ленты.

Wolfcraft Master 600 — верстак с повышенной устойчивостью, который при работе не дает люфт. При создании столешницы применяется толстый лист ДСП. Модель позволяет использовать механический или электрический инструмент. Единственным недостатком можно назвать отсутствие ограничительной кромочной ленты.